Nel processo produttivo odierno le materie prime utilizzate si distinguono in:

- Materie prime fibrose

- Materie prime non fibrose

Le prime, costituite in primo luogo dalle cosiddette paste di legno ottenute allo scopo di separare la cellulosa dalla lignina, costituiscono l’ingrediente principale ed indispensabile della carta stessa.

Le materie prime non fibrose, chiamate anche prodotti ausiliari, si suddividono a loro volta in sostanze collanti, sostanze di carica e sostanze coloranti e contribuiscono a dare al prodotto finito alcune caratteristiche come ad esempio la grammatura, lo spessore, la permeabilità, il colore e la stampabilità.

Passando al ciclo produttivo vero e proprio, questo si può suddividere molto sinteticamente in 4 fasi principali, comprendenti a loro volta numerose altre lavorazioni:

- Preparazione impasto

- Formazione del foglio

- Pressatura

- Asciugatura

Queste fasi rimasero separate fino all’invenzione della macchina continua nel 1798 ad opera di Louis Nicolas Robert, un punto di svolta storico che segnò l’inizio della produzione industriale di carta così come la intendiamo oggi.

Tutto comincia con l’arrivo in cartiera di paste di cellulosa meccaniche, termomeccaniche o chimiche sotto forma di balle essiccate che verranno periodicamente prelevate, inviate al reparto per la preparazione e successivamente convogliate verso lo spappolatore (detto anche pulper).

Terminata la fase dello spappolamento, la sospensione ottenuta verrà prima filtrata grazie alla griglia presente sul fondo del pulper e poi scaricata e stoccata in apposite vasche di deposito. A questo punto l’impasto ottenuto dovrà subire un primo processo di depurazione per eliminare eventuali contaminanti pesanti, come detriti e materiali ferrosi, introdotti accidentalmente e dannosi per il funzionamento dei macchinari successivi. Questo processo verrà svolto tramite l’utilizzo di Epuratori a Pasta Densa (o High Density Cleaners) che, attraverso la vorticazione dell’impasto e sfruttando quindi i diversi pesi specifici degli oggetti, provvederanno a separare i corpi estranei.

Per essere certi di ottenere una massa fibrosa omogenea, l’impasto verrà sottoposto a un ulteriore trattamento al fine di separare le fibre attraverso l’utilizzo di macchine dette depastigliatori. A questo punto le fibre di cellulosa non saranno ancora idonee per la produzione di un foglio di carta di elevata qualità, e per questo si renderà necessaria un’ulteriore lavorazione di tipo meccanico: la raffinazione, tramite cui sarà possibile modificare la struttura fisica delle fibre per consentire la formazione di un foglio omogeneo e consistente. La sospensione fibrosa passerà quindi alla tina di miscelazione (o ai miscelatori attivi, come vedremo in seguito), dove verranno aggiunte le sostanze collanti, di carica ed, eventualmente, coloranti. Da qui il prodotto ottenuto passa alla cassa di afflusso della macchina continua.

La funzione della cassa di afflusso è quella di far sì che la zona di formazione della macchina continua venga alimentata in modo uniforme mediante un flusso costante ed omogeneo estremamente diluito, ottenuto rilasciando la sospensione fibrosa lungo tutta la larghezza della tela. L’impasto risultante uscirà poi dalla cassa di afflusso per arrivare alla tela formatrice della macchina.

Qui è dove avviene la feltratura: le fibre della sospensione si intrecciano e si sovrappongono saldandosi tra loro, andando a formare un primo sottile strato di feltro e il cui graduale aumento dà origine al foglio. Al tempo stesso, una parte dell’acqua presente nella sospensione verrà drenata grazie all’effetto combinato della centrifugazione e della spremitura attraverso la tela di formazione, grazie al particolare percorso della tela stessa attorno al cilindro formatore. Una volta terminata questa fase, la quantità di acqua ancora presente nello strato fibroso si aggirerà intorno all’80%

Al fine di ridurre ulteriormente questa quantità, verranno utilizzate delle presse che provvederanno ad eliminare l’acqua in eccesso tramite pressione meccanica. Successivamente, il foglio verrà trasferito dal feltro ad un cilindro riscaldato internamente, detto monolucido o Yankee Dryer, passando attraverso un nip formato da una pressa aspirante e dal cilindro monolucido stesso.

La pressa aspirante consiste in un cilindro con mantello in metallo, dotato di un rivestimento in materiale sintetico sul quale sono praticati dei fori che attraversano anche la stessa camicia in metallo. All’interno del mantello è posizionata una cassetta aspirante, collegata all’impianto del vuoto, che aspirerà l’aria che fa tenuta contro la superficie interna della camicia tramite un tubo collettore collegato ad una pompa del vuoto. La funzione principale del vuoto è quella di eliminare l’aria presente nei fori in modo tale da permettere l’alloggiamento dell’acqua al loro interno, la quale verrà poi estratta per centrifugazione appena cessa l’effetto del vuoto stesso.

Dopo aver attraversato questo nip, nel caso venga utilizzata una macchina Tissue ad una pressa, il foglio aderirà allo Yankee Dryer e si passerà quindi alla fase di rimozione dell’acqua tramite evaporazione, riducendo la percentuale di umidità del foglio dal 60-65% al 5% circa.

Se, invece, viene adoperata una macchina Tissue a due presse allo scopo di rimuovere un’ulteriore quantità di acqua prima della fase di evaporazione, dopo il primo nip il foglio passerà attraverso un secondo nip formato dal monolucido e da una seconda pressa chiama pressa a fori ciechi.

L’essiccamento del foglio per evaporazione avverrà sia grazie al calore emesso dalla superficie esterna del cilindro monolucido, dovuto alla pressione del vapore presente all’interno del cilindro stesso, sia grazie all’aria calda ad alta velocità soffiata dal sistema di cappe.

A questo punto, il foglio verrà rimosso dal cilindro monolucido grazie all’azione di una lama crespatrice, la quale provvederà anche a conferirgli una struttura a micropieghe (una serie di “piccole onde”) responsabile della caratteristica sofficità e voluminosità della carta tissue. L'effetto della crespatura dipende da alcuni fattori, come il grado di adesione del foglio allo Yankee Dryer, l'angolo tra la lama crespatrice e la tangente alla superficie dello Yankee e il “tiro”, ovvero la differenza di velocità tra il cilindro essiccatore e l'arrotolatore.

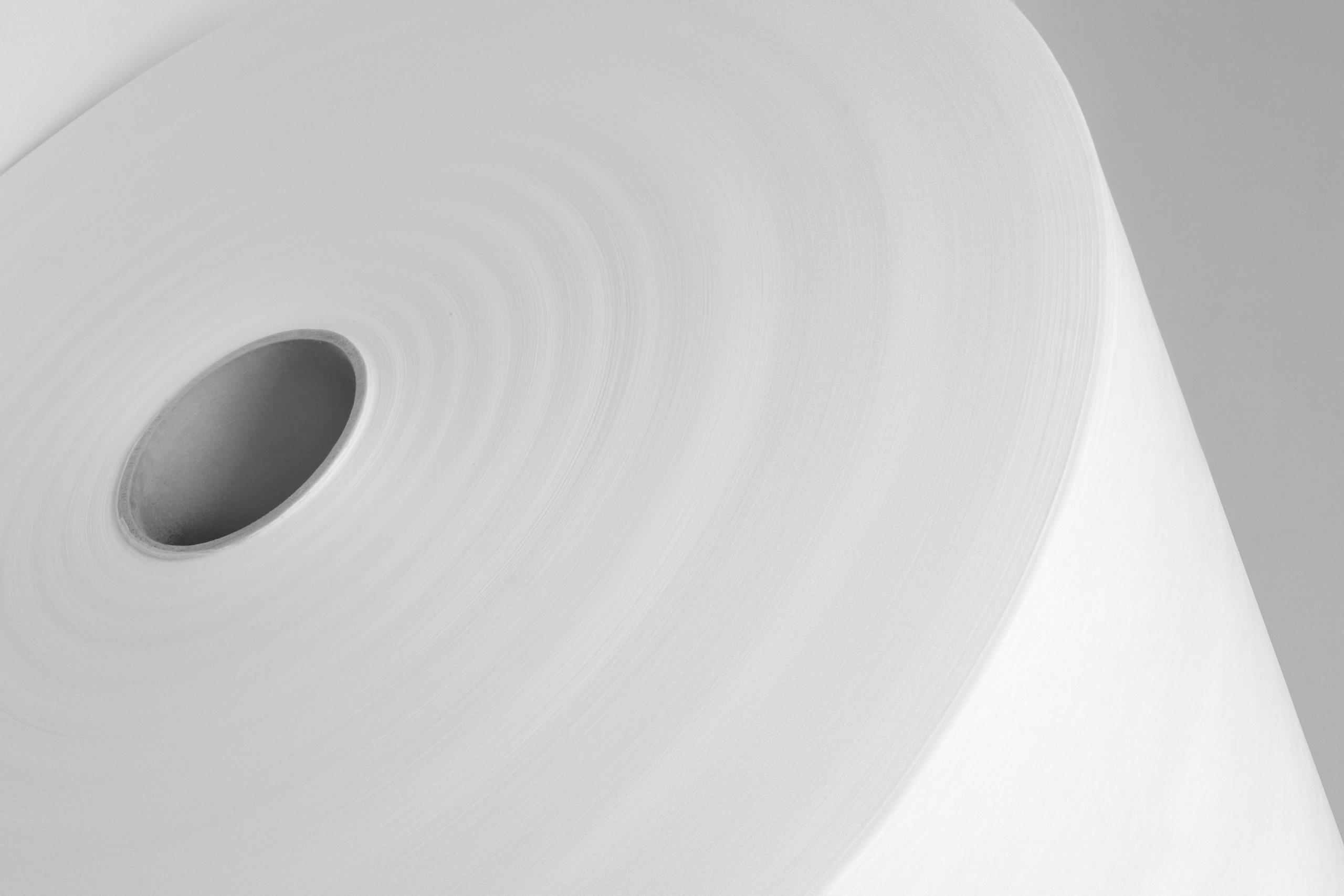

Il foglio così staccato dal monolucido verrà avvolto attorno ad un'anima (pope) utilizzando velocità di rotazione differenti, onde evitare di perdere l’effetto della crespatura ottenuto precedentemente. Il risultato sarà una bobina di svariati quintali e della lunghezza desiderata, che verrà tolta dal ciclo continuo e trasportata verso la ribobinatrice.

Nella fase di ribobinatura sarà possibile accoppiare i veli di più bobine, realizzando così bobine di carta a 2, 3 o 4 veli, o procedere con un eventuale taglio delle bobine stesse, riducendo la loro larghezza per adattarla al formato richiesto dal cliente. La fase finale del processo consiste nel confezionamento e rivestimento della bobina finita, che verrà opportunamente identificata e spostata nell’apposito magazzino.