[AGGIORNATO A NOVEMBRE 2024]

Da sempre per la produzione di carta è necessario un consistente apporto di acqua, ed è per questo che le cartiere sorgono in luoghi ricchi di questa fondamentale risorsa. L’acqua è infatti essenziale per trasportare, trattare e distribuire le fibre, oltre ad avere un ruolo fondamentale nello sviluppo dei legami tra le fibre stesse in modo da ottenere da esse il foglio di carta.

Negli anni è stata progressivamente rivolta una grande attenzione all’ambiente e alla razionalizzazione dei consumi di acqua, con un notevole sviluppo nel campo del riciclo delle acque di processo (chiusura dei cicli) reso possibile dal miglioramento tecnologico degli impianti. Ne è conseguita, a parità di fabbisogno di acqua di processo, una sensibile riduzione dei prelievi di acqua fresca dall’ambiente (fiumi e pozzi) e, conseguentemente, degli scarichi di acque reflue.

L’utilizzo di acqua e il recupero di acque bianche nella produzione di carta Tissue

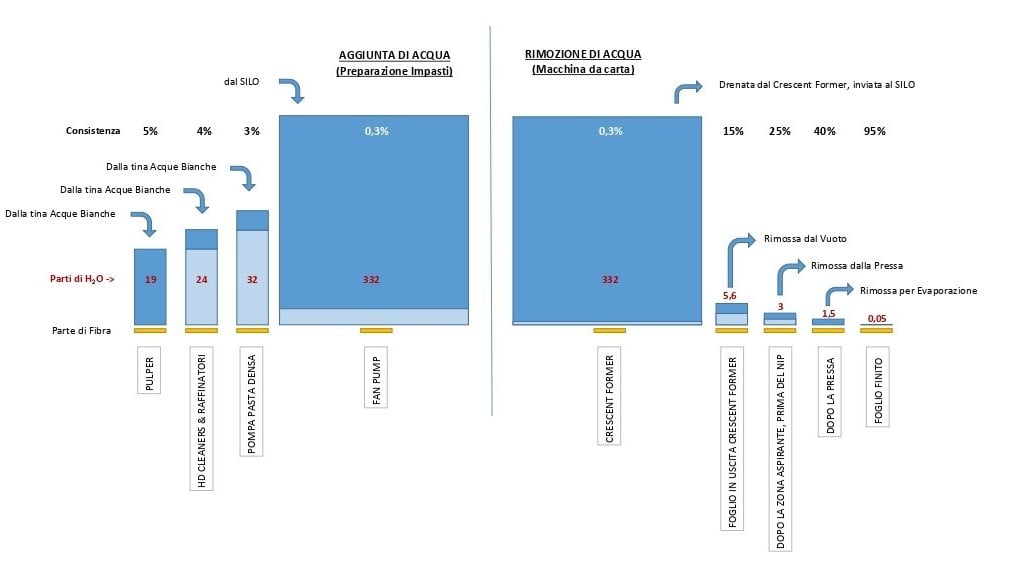

Nel processo di fabbricazione della carta che parte da materia prima secca, tipicamente cellulosa, l’acqua viene prima progressivamente aggiunta nelle fasi della preparazione dell’impasto, che avvengono nella parte “impiantistica” dello stabilimento, e successivamente rimossa nelle fasi della produzione del foglio di carta, che avvengono sulla “macchina da carta” propriamente detta.

Nello schema riportato di seguito abbiamo voluto raffigurare le quantità di acqua associate ad una quantità unitaria di fibra per ogni fase del processo produttivo. La fibra, con una quantità fissa durante tutto il processo, è rappresentata dai piccoli rettangoli color arancio in basso, mentre i rettangoli in due diverse tonalità di blu identificano le quantità di acqua associate a ogni singola fase. Nello specifico, in color azzurro chiaro é rappresentata l’acqua derivante dalla fase precedente, mentre in blu scuro abbiamo la variazione della quantità di acqua che avviene nella fase stessa.

L’utilizzo di acqua nell’impianto Tissue inizia nella fase di preparazione dell’impasto con l’operazione di spappolamento delle balle di materia prima, mediante la quale i fogli di cellulosa vengono disaggregati in acqua negli spappolatori o “pulper”. In questa fase la proporzione tra fibra e acqua, chiamata consistenza (dall’inglese “consistency”), è di circa il 5%. Ciò significa che per una parte di cellulosa vengono richieste 20 parti di acqua.

Dopo lo spappolamento la sospensione fibrosa, detta impasto, viene trasferita in tine di stoccaggio temporaneo (Dump Chests) che hanno appunto il compito di “ammortizzare” le discontinuità dell’impianto. A valle delle Dump Chests l’impasto passa attraverso una fase di pulizia ad opera di un sistema di cicloni (HD Cleaners) al fine di separare tutte le impurità che differiscono dalle fibre per densità o morfologia. Per il corretto funzionamento di questo processo l’impasto deve essere ulteriormente diluito per arrivare ad una consistenza pari a circa il 4%, il che significa aggiungere altre 4 parti di acqua per ogni parte di fibra processata.

A questo punto l’impasto è pronto per il processo di raffinazione, fase molto delicata nella quale le fibre vengono frizionate per conferire loro volume e punti di ancoraggio con altre fibre, caratteristiche fondamentali per la loro successiva ri-aggregazione e la conseguente formazione di un foglio resistente e in possesso di tutte le caratteristiche richieste dagli standard di qualità.

Dopo la raffinazione l’impasto viene trasferito nella tina di macchina, l’ultima tina di stoccaggio del processo di preparazione. A monte della tina di macchina l’impasto può essere miscelato, tramite l’utilizzo di un miscelatore statico, con frazioni derivanti da altri processi, come ad esempio una seconda linea di preparazione (negli impianti che hanno linee dedicate a fibre con caratteristiche differenti) o la linea di recupero dei fogliacci derivanti dagli scarti della macchina continua o dell’allestimento - converting (“broke line”).

Dalla tina di macchina l’impasto viene aspirato dalla pompa di pasta densa ed iniettato all’ingresso della pompa di alimentazione della cassa d’afflusso (detta anche “fan pump”), la pompa più grande di tutto l’impianto. L’impasto finisce dentro un grande condotto attraverso il quale la pompa di alimentazione aspira una grande quantità di acqua bianca proveniente dal cosiddetto silo, una grande vasca tubolare verticale. Nel silo, convogliate dal canale di deareazione (flumen), si raccolgono infatti le acque di scolo provenienti dalla zona di formazione della macchina continua. Queste acque sono caratterizzate dalla ricchezza di “fini” (residui di fibre disintegrate durante il processo) che le donano un tipico colore bianco opaco lattescente.

Le acque bianche sono sostanzialmente quelle che passano attraverso la tela di formazione dopo aver depositato su di essa le fibre che andranno a formare il foglio. Nel canale e nel silo le acque bianche rilasciano l’aria che hanno intrappolato durante il drenaggio, dopodichè vengono nuovamente aspirate dalla fan pump, miscelate con la frazione di impasto fresco e inviate nuovamente in macchina. Le acque bianche compiono questo ciclo (silo - fan pump - macchina continua - silo) numerose volte ogni ora e per questa ragione viene chiamato “circuito corto” delle acque bianche.

La funzione delle acque bianche nel circuito corto è esclusivamente quella di trasportare le fibre verso la macchina continua ad una consistenza molto bassa, intorno allo 0,3% (pari a 300 parti di acqua per ogni parte di fibra), necessaria per ottenere la corretta formazione del foglio.

A questo punto la fan pump pressurizza l‘impasto, operazione necessaria per far sì che questo esca dalla cassa d’afflusso ad una velocità pari a quella della macchina (che può arrivare ad oltre 2000 mpm), e lo invia alla macchina da carta. Una volta arrivato a destinazione, l’impasto viene rilasciato attraverso la cassa d’afflusso nella zona di formazione dove le fibre, depositandosi sulla tela di formazione e separandosi dalle acque bianche, formano il foglio di carta.

Lo spostamento e la pressurizzazione di queste grandi masse di impasto in questa fase costituiscono uno dei processi più energivori di tutto l’impianto, dove piccole variazioni della consistenza richiesta possono portare a significative variazioni del consumo energetico dell’intero impianto. Essere in possesso di soluzioni come casse d’afflusso e Crescent Former di ultima generazione in grado di produrre fogli di carta di alta qualità operando a consistenze elevate può dar luogo a notevoli risparmi energetici per l’intero impianto.

Nel bilancio delle acque bianche la quantità drenata nella zona di formazione e successivamente inviata al silo è maggiore di quella aspirata nel silo stesso dalla fan pump. La quantità di acqua bianca in eccesso nel silo, quindi, stramazza in continuo e viene raccolta nella tina delle acque bianche, dalla quale vengono prelevati i flussi necessari alle funzioni esterne al circuito corto, tra le quali le già citate diluizioni che avvengono nel pulper, negli HD Cleaners e all’uscita della tina di macchina. Prima essere immessa nella tina delle acque bianche l’acqua di stramazzo del silo viene fatta passare attraverso uno speciale filtro per recuperare una parte delle fibre in essa contenute.

Una parte delle acque bianche viene invece prelevata dalla tina per essere chiarificata in un flottatore e raccolta a valle di questo in una tina delle “acque chiarificate”, utilizzata per funzioni di lavaggio dei feltri e delle tele, operazioni in cui non è ammessa la presenza di fibre o eccessive cariche minerali. A sua volta, una parte delle acque chiarificate viene prelevata e filtrata attraverso filtri a maglia molto fitta per ottenere acqua sostanzialmente pura per utilizzi più delicati, come il condizionamento dei feltri e delle tele mediante spruzzi ad alta pressione. Un’altra parte di acqua, proveniente dai sistemi di raffreddamento delle unità idrauliche e di lubrificazione, viene invece convenientemente utilizzata per la diluizione degli additivi chimici necessari al processo e per la lubrificazione delle tenute delle presse aspiranti.

Tornando alla macchina da carta, all’uscita della zona di formazione il foglio appena formato contiene ancora circa 6-7 parti di acqua per ogni parte di fibra, ovvero il 15% di “peso secco” (una volta che il foglio è formato il gergo non usa più il termine “consistenza”).

Nella successiva sezione di macchina si procede all’eliminazione di un’altra frazione di acqua con processi di tipo meccanico, prima per mezzo dell‘azione del vuoto nel cilindro aspirante e poi attraverso la pressatura per contatto forzato (nip) tra un cilindro di pressione e il cilindro monolucido (detto anche Yankee Dryer). Una volta terminati questi due processi, la proporzione tra parti di acqua e parti di fibra è quasi paritaria, vale a dire poco più di una parte di acqua per ogni parte di fibra.

Il vuoto attraverso le cassette aspiranti di condizionamento del feltro ha anche un secondo scopo, ovvero il recupero dell’acqua contenuta nel feltro della pressa a valle del nip, che viene reimmessa nel circuito delle acque bianche e da qui inviata al flottatore di macchina per recuperare le fibre.

L’energia associata all’impianto di generazione del vuoto è una frazione importante del totale dei consumi dello stabilimento. Disporre di macchine ad alta efficienza per la generazione del vuoto, come ad esempio quelle a turbina (pompe per vuoto turbosoffianti) può portare ad un notevole e continuativo risparmio sui consumi energetici dello stabilimento.

A questo punto del processo la quantità di acqua che rimane nel foglio deve essere eliminata con processi fisici, ovvero per evaporazione riscaldando il foglio fino ad ottenerne la quasi totale essicazione. Ciò avviene grazie all’utilizzo del cilindro monolucido e della cappa attiva che lo avvolge. L’acqua evaporata in questa fase viene rilasciata nell’ambiente sotto forma di vapore acqueo: è questo il “fumo” che si vede uscire dai camini della cartiera.

Al termine del processo di essicazione il foglio contiene ormai solo un 5-6 % di acqua (5 centesimi di parte per parte di fibra), corrispondente ad una situazione di equilibrio con l’umidità dell’ambiente.

Come possiamo vedere, l’essicazione elimina una parte relativamente molto piccola dell’acqua totale con cui le fibre sono venute a contatto durante l’intero processo. Tuttavia, il processo di evaporazione comporta un notevole dispendio di energia termica, che viene fornita per mezzo di sistemi di generazione di vapore e di aria calda tra i più complessi e grandi di tutto l’impianto. Questi sistemi sono costituiti dalla caldaia a vapore, che alimenta il cilindro monolucido, e dal sistema aerotermico, che alimenta invece la cappa attiva.

Anche in questo caso a piccole variazioni percentuali del valore di secco ottenuto dopo la pressatura possono corrispondere grandi variazioni nei consumi energetici.

Il trattamento delle acque reflue

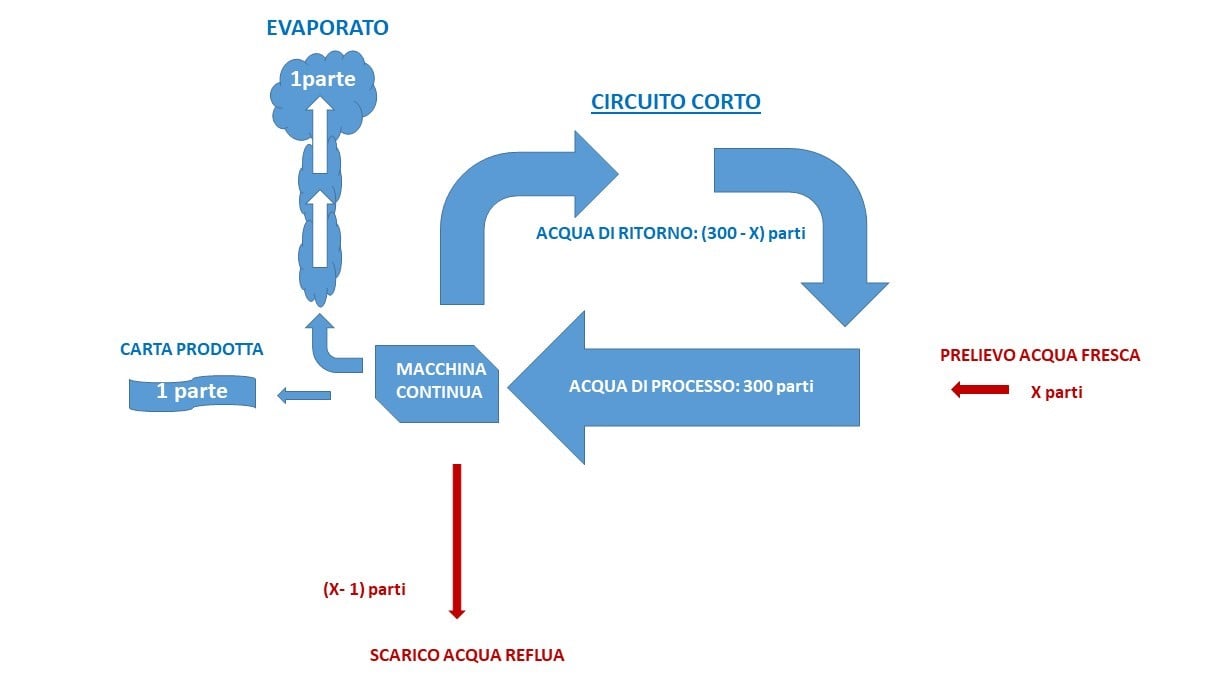

Come abbiamo potuto notare, al di là della piccola porzione evaporata, la gran parte dell’acqua viene riciclata in modo continuo. Durante i cicli a cui è sottoposta, l’acqua si arricchisce progressivamente di prodotti chimici e di elettroliti che tendono ad “avvelenarla” dal punto di vista delle esigenze del processo stesso. Questo significa che una porzione di acqua deve essere rinnovata ad ogni ciclo per mantenere le caratteristiche del totale entro i limiti di accettabilità. In mancanza di alternative, il rinnovo deve essere fatto prelevando una certa quantità di acqua fresca dall’ambiente e cedendo ad esso una quantità circa equivalente sotto forma di refluo.

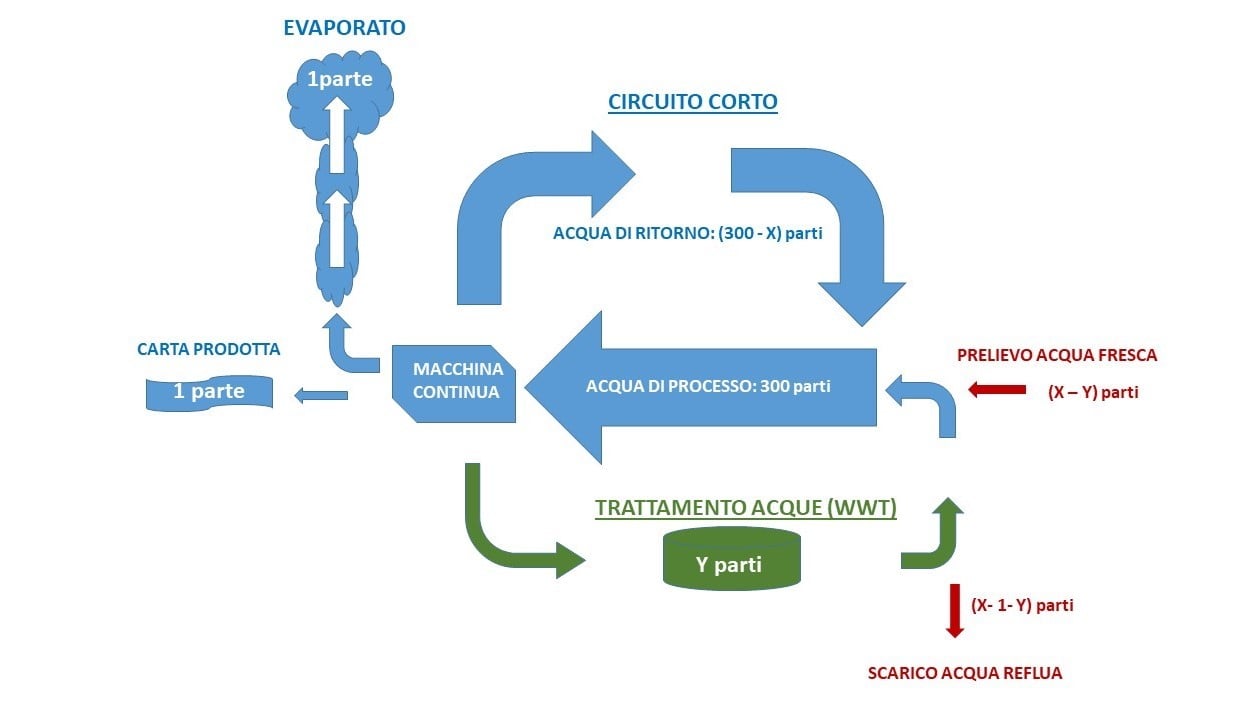

La cessione all’ambiente avviene normalmente attraverso la raccolta delle acque espulse dal processo per esigenze di impianto, come le frazioni di scarto degli epuratori dell’impasto e degli abbattitori, quelle raccolte nella rete di scolo di servizio in tutte le aree dello stabilimento e i residui dei lavaggi ciclici dei filtri. Queste acque, prima di essere restituite all’ambiente, devono essere depurate negli impianti di trattamento delle acque reflue (o WWT - Waste Water Treatment).

Il miglioramento progressivo di tali impianti (trattamento biologico MBBR, micro e ultrafiltrazione) ha consentito in primo luogo di salvaguardare sempre di più l’ambiente, arrivando al punto che spesso la qualità dell’acqua scaricata in un fiume è migliore di quella dell’acqua prelevata dal fiume stesso. Inoltre, questo miglioramento ha aperto la strada al riutilizzo di frazioni sempre più grandi di tale acqua all’interno dello stabilimento in luogo del prelievo di acqua fresca, arrivando a “chiudere” sempre di più il sistema delle acque. In alcuni stabilimenti si è già arrivati ad oltre il 90% di chiusura, il che significa in pratica azzerare gli scarichi e prelevare dall’ambiente esclusivamente la quantità che viene evaporata nell’asciugamento del foglio.

Tuttavia, la chiusura del ciclo non è gratis, né dal punto di vista energetico né da quello di investimento, e quindi va attentamente valutata caso per caso in termini di costi-benefici.

Negli schemi seguenti vengono rappresentati in modo semplificato i bilanci idraulici di impianti con ciclo delle acque rispettivamente “aperto” e “chiuso” attraverso un impianto per il trattamento delle acque reflue (WWT).

Fig.1 - Ciclo delle acque “aperto”

Fig.2 - Ciclo delle acque “chiuso”

Se, oltre alla gestione delle acque e al riutilizzo di questa importante risorsa, sei interessato alla riduzione dei consumi energetici del tuo impianto tissue, scarica il nostro eBook gratuito “Come e dove intervenire per ridurre i consumi energetici di un impianto Tissue”!