[AGGIORNATO A DICEMBRE 2024]

Tra le caratteristiche principali della carta Tissue di qualità vi sono sicuramente un’elevata voluminosità e sofficità. Come poter quindi raggiungere questo obiettivo utilizzando configurazioni tradizionali a singolo nip diminuendo i consumi energetici? La risposta è A.Celli X-Roll.

I produttori di carta Tissue di tutto il mondo sono alla costante ricerca di soluzioni che permettano loro di offrire prodotti di elevata qualità senza, possibilmente, incrementare i costi di produzione, tra i quali spiccano sicuramente per rilevanza quelli legati ai consumi energetici. Ricordiamo infatti, come evidenziato nell’articolo precedente relativo alla gestione delle acque in un impianto Tissue, che l’evaporazione finale elimina una parte relativamente esigua dell’acqua totale presente nelle fibre, ma comporta un notevole dispendio di energia termica fornita da caldaie a vapore (per il funzionamento del cilindro monolucido) e da un sistema aerotermico.

Tenendo a mente questo, una serie di studi condotti su linee pilota ha portato alla conclusione che la chiave per ottenere i migliori risultati in termini di voluminosità, senza incidere negativamente sui consumi, potrebbe essere rappresentata non tanto dalla fase di pressatura che avviene nel nip tra pressa aspirante e Yankee Dryer, quanto dalla fase di pre-asciugatura precedente effettuata per mezzo del settore aspirante della pressa stessa localizzata immediatamente prima del nip.

I risultati degli studi appena descritti evidenziano, infatti, che un impatto significativo sull’output del processo produttivo è dovuto al grado di secco del feltro e quindi dalla capacità di quest’ultimo di assorbire acqua dalla carta Tissue. Partendo da questo, A.Celli ha sviluppato una soluzione per ottimizzare la configurazione a singolo nip in modo da ottenere carta Tissue di pari qualità e, al tempo stesso, una riduzione dei consumi energetici associati alla zona di essiccamento.

Configurazione tradizionale a singolo nip

Analizziamo il funzionamento di una macchina Tissue a pressa singola:

In questo caso la pressatura che avviene nel nip formato dalla pressa aspirante e dal cilindro monolucido sarà contestuale all’azione del settore del vuoto presente all’interno della pressa aspirante stessa. Quest’ultima è costituita da un cilindro forato dotato di mantello in metallo e rivestito in materiale sintetico; i fori presenti servono a trattenere l’acqua drenata dall’azione di pressatura. All’interno del mantello è posizionata una cassa aspirante il cui compito consiste nel creare una depressione all’interno della pressa stessa tramite il collegamento ad una pompa del vuoto, aspirando così l’aria presente nei fori in modo da permettere l’alloggiamento dell’acqua al loro interno. Quest’acqua verrà poi estratta per centrifugazione appena l’effetto del vuoto stesso verrà a mancare.

Nella configurazione in esame può essere inoltre utilizzata una cassa vapore, posizionata in corrispondenza della pressa aspirante e poco prima del nip, il cui scopo è quello di aumentare la temperatura dell'acqua e diminuire, quindi, la sua viscosità. In questo modo, durante la fase di pressatura, l’acqua riesce a fluire meglio nel feltro e nei fori della pressa aspirante.

Tuttavia, il posizionamento della cassa vapore non è ottimizzato dal punto di vista dell’ efficienza in quanto questa agisce in un punto in cui la carta Tissue presenta ancora un’elevata quantità di acqua. Oltre a questo, la cassa così posizionata è soggetta a intasamento a causa dei frammenti di fibra espulsi per forza centrifuga dal feltro durante il passaggio sulla pressa aspirante. La conseguenza è che questi frammenti, una volta entrata in funzione la cassa vapore, saranno lanciati ad alta velocità contro la carta Tissue, provocando delle rotture.

A.Celli X-Roll

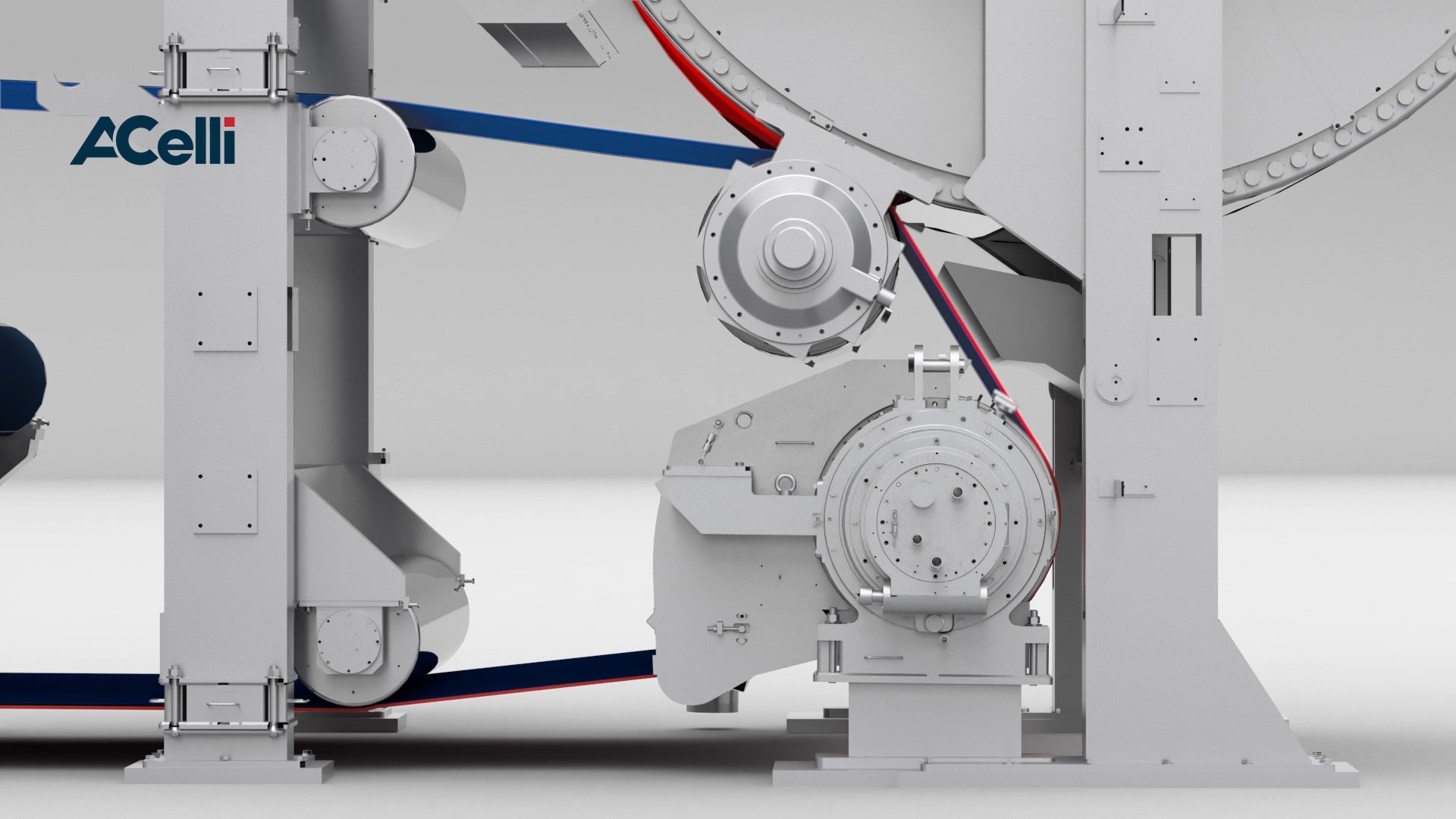

Come abbiamo detto, l’obiettivo di A.Celli X-Roll è quello di combinare la qualità di carta Tissue ottenibile utilizzando la configurazione tradizionale con un consumo energetico totale inferiore.

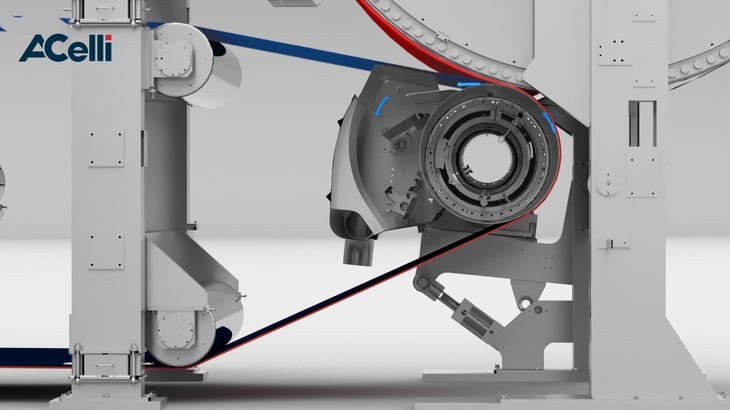

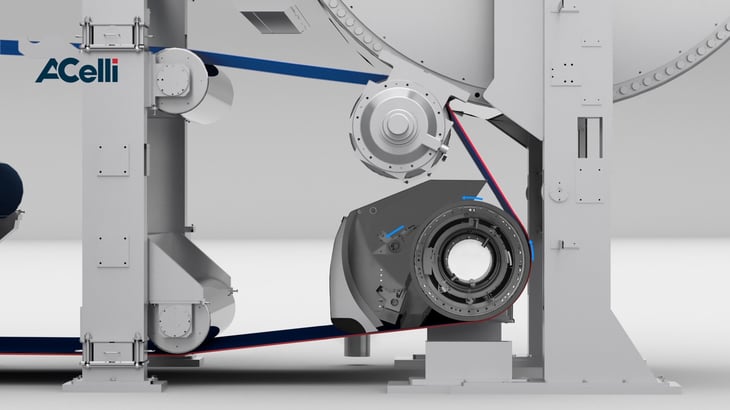

Per ottenere questo risultato, l’obiettivo era quello di garantire un alto grado di secco del feltro prima dell’azione di pressatura, in modo tale da ridurre la potenza da fornire nella zona di essiccamento durante la successiva fase di evaporazione. Mentre la configurazione convenzionale prevede dapprima l’azione combinata della cassa vapore e del vuoto seguita dall’azione esercitata dal nip, A.Celli X-Roll utilizza in successione un cilindro aspirante, una cassa vapore e una pressa a fori ciechi:

- In primo luogo avremo quindi l’azione del vuoto per mezzo del cilindro aspirante. Così facendo verrà eliminata una parte di acqua, aumentando quindi il grado di secco del feltro prima delle due fasi successive.

- In tal modo la cassa vapore, posizionata tra il rullo aspirante e il nip, e una cassetta sottovuoto piana andranno ad agire in un punto in cui il feltro risulta parzialmente asciugato dal processo precedente, innalzando in modo più efficiente la temperatura del foglio ed eliminando il rischio di intasamento della cassa vapore stessa.

- Infine, l’azione del nip tra lo Yankee Dryer e la pressa a fori ciechi farà sì che il foglio proceda verso la zona di evaporazione della Tissue machine con un elevato grado di secco e con la stessa voluminosità ottenibile utilizzando una configurazione convenzionale.

In termini di risparmio energetico abbiamo potuto rilevare, da test su linea pilota, che la soluzione A.Celli X-Roll porta ad un aumento del 4% del grado di secco della carta in uscita dal processo di pressatura rispetto alla configurazione convenzionale, che si traduce in un risparmio energetico superiore al 16% nella fase di essiccamento.

Se sei interessato ad approfondire l’argomento o desideri richiedere una consulenza gratuita per trovare assieme la soluzione migliore per ridurre i consumi dei tuoi impianti di produzione, clicca sul banner e contattaci!