Per eseguire un corretto processo di avvolgimento occorre seguire una serie di principi fondamentali:

- Assicurarsi una sufficiente compattezza della parte della bobina più vicina all’anima, in quanto le prime spire serviranno da base per le successive;

- Viceversa, la bobina al diametro finale dovrà essere meno compatta, per evitare il danneggiamento del materiale sottostante;

- La transizione di compattezza dall’anima al diametro massimo deve avvenire in modo graduale.

Durante i processi di avvolgimento e ribobinatura sono molte le problematiche che possono insorgere e che rischiano di inficiare il risultato finale. Vediamo le più comuni.

Impostazione dei parametri TNT

In generale, errori nella impostazione dei parametri sopracitati possono compromettere la qualità delle bobine finali, o addirittura impedirne l’avvolgimento. Tra i difetti principali possiamo riscontrare:

- Telescopia o forma non cilindrica, sintomo di compattezza insufficiente dovuta ad eccessivo intrappolamento di aria tra le spire;

- Collasso dell’anima o incollaggio tra le spire, dovuti ad eccessiva compattezza;

- Stellatura, dovuta ad un aumento non omogeneo della tensione all’aumentare del diametro della bobina;

- Effetto taper, ovvero il fenomeno per cui al crescere del diametro della bobina gli strati più interni vengono schiacciati da quelli esterni a causa di una tensione eccessiva;

- Stiramento del foglio e una conseguente eccessiva riduzione del formato delle bobine finali, per i materiali dotati di proprietà elastiche;

- Perdita di volume e bulk, in caso di eccessiva compattezza nelle bobine di prodotti crespati

Tempi ciclo della macchina

Problematiche di scarsa velocità e produttività possono essere date dalla mancata ottimizzazione dei tempi ciclo della macchina, come le operazioni di cambio master roll, posizionamento coltelli, cambio della bobina finita, la gestione dei difetti e in generale tutte le operazioni che avvengono a macchina ferma.

Taglio

Per quanto riguarda il Tessuto non Tessuto e i materiali elastici, il settaggio della larghezza di taglio deve considerare il fenomeno del neck-in, ovvero l’allungamento del materiale quando la striscia tagliata viene sottoposta a trazione in Direzione Macchina per mezzo dei rulli portanti e avvolta intorno all’anima di cartone. Oltre a questo, deve essere posta attenzione a possibili problemi di eccentricità radiale o assiale, vibrazioni, angolo di taglio, carico laterale e stato di usura delle lame.

Presenza di polvere da taglio e altri agenti contaminanti

Per i prodotti destinati al mercato igienico, è fondamentale che la polvere creata durante le varie fasi di ribobinatura venga aspirata mediante appositi sistemi per impedire una possibile contaminazione. Altri agenti contaminanti a cui porre attenzione durante il processo di avvolgimento e ribobinatura possono essere polvere, grasso, oppure olio.

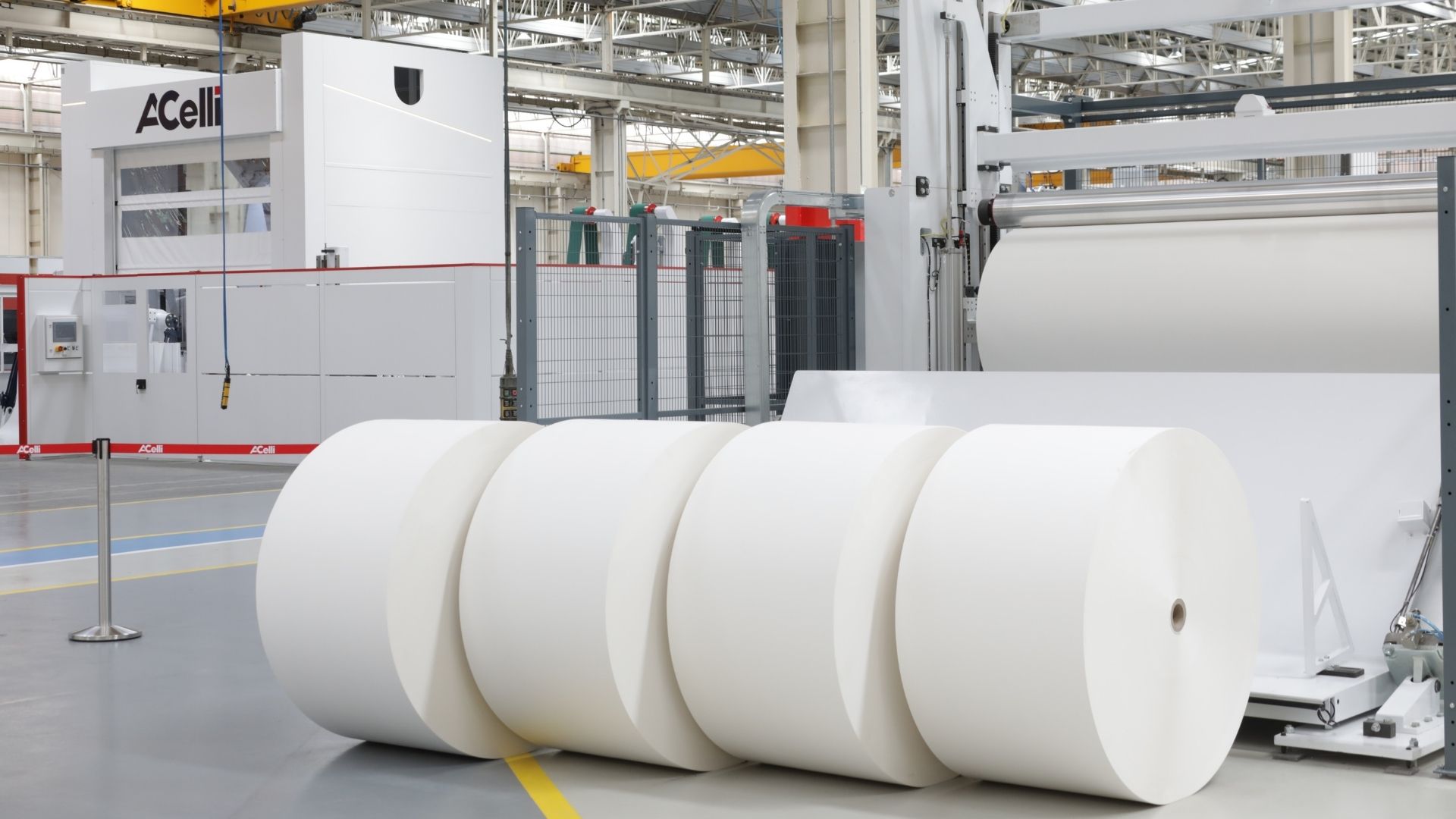

Possiamo evincere, da queste problematiche, quante siano le variabili che vanno tenute sotto controllo per produrre una bobina di carta, Tissue o Tessuto Non Tessuto di alta qualità. Per questo motivo A.Celli ha ideato E-WIND®, una gamma di prodotti dedicati all’avvolgimento, allo svolgimento e alla ribobinatura in grado di garantire performance straordinarie, bobine finite impeccabili, un’elevata capacità di automazione e facilità di controllo e utilizzo.