[AGGIORNATO A GENNAIO 2025]

Nell’ultimo decennio la straordinaria espansione dell’uso degli strumenti informatici ha portato ad una sempre maggiore riduzione dell’utilizzo di carte grafiche per la comunicazione scritta e illustrata, sia di massa che professionale.

Ad oggi, infatti, la domanda di carte grafiche da stampa e scrittura è rappresentata perlopiù da nicchie di mercato dedicate a prodotti speciali come, ad esempio, le carte dedicate alle attività artistiche, il packaging estetico ed alcune tipologie di carte da ufficio.

La reazione generale dell’industria cartaria, per evitare la chiusura di molti impianti, è stata la riconversione dei macchinari per adeguarli alla produzione di tipologie di carta più richieste dal mercato attuale.

Tipologie di conversione

La maggior parte di queste riconversioni ha riguardato il passaggio alla produzione di carte da imballaggio, tra le quali il liner e il fluting necessari per la produzione del cartone ondulato, dovuto al fatto che per questi prodotti la domanda è fortemente cresciuta grazie anche all’e-commerce.

Il mercato delle carte da imballaggio è tuttavia caratterizzato da basse marginalità e gli investimenti di riconversione sono giustificati solo quando sia le dimensioni delle macchine che la loro produttività risultano elevate. Inoltre, il passaggio dalla produzione di carte grafiche, composte tipicamente di pura cellulosa, alle carte da imballaggio prodotte a partire da carta da macero riciclata richiede pesanti interventi sugli impianti di preparazione impasti per introdurre la parte di processo di depurazione delle fibre riciclate, non presente sugli impianti originali alimentati a cellulosa.

Alcuni clienti, distinguendosi dalla massa, hanno avuto invece l’approccio più creativo di riconvertire macchine continue nate per carte grafiche verso configurazioni adatte alla produzione di carte tissue, vale a dire carte crespate per uso igienico e sanitario. Queste carte hanno il vantaggio di avere normalmente un valore aggiunto più elevato delle carte da imballaggio, fattore che incrementa le marginalità e migliora il ritorno di investimento.

Il processo di conversione verso la produzione di carta Tissue

Dal punto di vista tecnico, un impianto per carte grafiche e uno per la produzione di carte tissue hanno molte parti in comune:

- Entrambi possono essere alimentati con la stessa materia prima, e questo fa sì che le linee di preparazione impasti non necessitino di modifiche impattanti

- Può essere utilizzata la stessa cassa d’afflusso, se la produttività della macchina non cambia in modo significativo

- La Fourdrinier (detta anche Tavola Piana) della zona di formazione è tipicamente adeguata alle grammature tissue medio pesanti come le carte asciugamani o carte di supporto da tavola o sanitarie

- Le seccherie pluricilindriche sono utilizzabili in parte per completare l’asciugamento del foglio dopo la crespatura

- L’avvolgitore di macchina (Pope Reel), con eventuali adeguamenti minori atti a migliorare il controllo della pressione di avvolgimento, è normalmente adeguato all’avvolgimento di carte crespate.

La sezione di macchina che deve invece subire una trasformazione radicale è quella relative alle presse. Nell’intervento di conversione la sezione presse convenzionale della macchina per carte grafiche viene completamente sostituita da una nuova configurazione di pressa tipica della macchina tissue il cui elemento principale è un grande cilindro essicatore riscaldato a vapore, detto cilindro monolucido o Yankee Dryer, che raggruppa in un solo elemento 3 fasi fondamentali del processo di produzione del foglio di carta tissue:

- La pressatura, attraverso il contatto tra i cilindri di pressa e lo Yankee Dryer

- Una prima fase di asciugamento, grazie al riscaldamento a vapore del corpo del cilindro monolucido e alla cappa attiva esterna

- La crespatura attraverso la quale avviene il distacco forzato del foglio dal cilindro Yankee, ad opera di uno speciale coltello raschiatore.

Come abbiamo detto, a valle della sezione presse-Yankee verrà mantenuta almeno una delle batterie di cilindri essicatori della macchina originale allo scopo di completare l’asciugamento del foglio crespato. Le restanti batterie di essicatori verranno invece eliminate, mentre l’avvolgitore verrà spostato indietro nello spazio rimasto libero. In questo modo la nuova macchina risulterà più corta e compatta della macchina originale, con grande abbondanza di spazio nella zona a valle dell’avvolgitore.

In alcuni casi, tra l’ultima batteria essicatrice e l’avvolgitore può essere inserita un’unità di taglio, grazie alla quale si avrà la possibilità di dividere il foglio in formati più piccoli che verranno avvolti in altrettante bobine centrate su di un unico palo gestito dall’avvolgitore. Questa soluzione permetterà di confezionare direttamente rotoli finiti commercializzabili evitando il passaggio su una macchina ribobinatrice fuori linea.

E’ importante sottolineare che, anche nel comporre la nuova sezione Yankee Dryer, molti dei componenti della pressa originale possono essere recuperati. Tra questi si possono citare:

- il cilindro pressa aspirante

- I cilindri feltro

- I dispositivi di guida e tendi feltro

- I dispositivi di pulizia e condizionamento del feltro

Tutto ciò contribuirà a ridurre l’investimento sulla parte convenzionale della sezione presse alla sola struttura portante, concentrando così la parte preponderante dell’investimento nella sezione dello Yankee Dryer costituita dal cilindro monolucido stesso, dalla cappa ad alta efficienza e dai relativi sistemi vapore e aerotermico asserviti ai due elementi.

Infine, anche per quanto riguarda la gestione delle discontinuità di processo (avviamenti macchina e rotture foglio), potranno essere riutilizzati gli equipaggiamenti già esistenti, in particolare i pulper sottomacchina ed il sistema di trattamento dei fogliacci.

Risultato finale

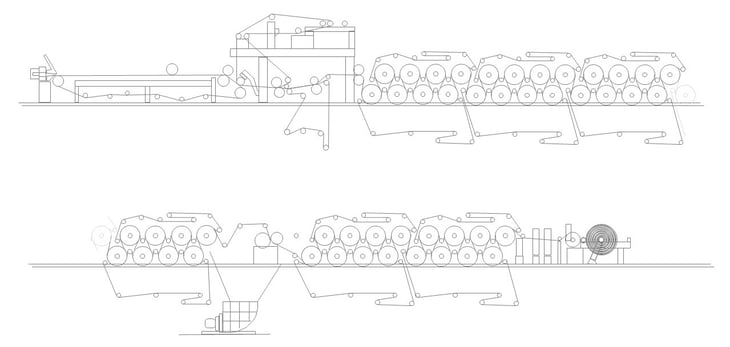

Nell’immagine sotto, potete vedere il layout di una tradizionale macchina per la produzione di carte grafiche:

Il risultato finale, una volta portato a termine il processo di conversione appena descritto, sarà una macchina Tissue avente il seguente layout:

_mod.jpg?width=1280&name=Schema%20Tissue%20machine%20(conversione)_mod.jpg)

Per maggiori informazioni su come convertire il vostro impianto per carte grafiche in un impianto Tissue, processo per il quale A.Celli possiede tutto il know how e l'esperienza necessaria atta a garantire un risultato di prim’ordine, richiedete una consulenza gratuita con i nostri esperti.