[AGGIORNATO A MARZO 2025]

Le operazioni che coinvolgono il fine linea di un impianto produttivo di tessuto non tessuto rivestono estrema importanza per la qualità delle bobine finite. Tutto quanto di buono viene ottenuto con il precedente processo di formazione del velo può infatti andare perduto se, a partire dalla formazione della bobina madre, le operazioni necessarie non vengono eseguite correttamente e tenendo conto delle caratteristiche dello specifico materiale da processare.

In questa prima tappa del “viaggio” del tessuto non tessuto attraverso il fine linea parleremo della formazione della bobina madre e delle bobine finite, dei possibili difetti che possono insorgere in caso di errati processi di avvolgimento e ribobinatura e di come poterli evitare grazie alle soluzioni A.Celli E-WIND®.

Il processo di avvolgimento

Il primo processo del cosiddetto fine linea prevede la creazione della bobina madre per mezzo dell’arrotolatore a partire dal velo continuo di tessuto non tessuto in arrivo dalla linea di produzione. Dal momento che l’arrotolatore deve operare senza interruzioni in accordo alla velocità della linea, risulta fondamentale utilizzare un macchinario affidabile che possa garantire continuità delle prestazioni nel tempo e, soprattutto, durante la fase critica di cambio della bobina madre.

L’avvolgimento può avvenire con taglio in linea o fuori linea. Nel primo caso, il tessuto non tessuto viene avvolto dopo esser stato tagliato nel formato finale desiderato per mezzo di un apposito gruppo di taglio formato da una serie di coltelli e controcoltelli. L’avvolgimento avviene intorno ad anime di cartone solitamente tenute in rotazione da un’asta espansibile.

Operare con il taglio in linea permette di effettuare l’operazione di avvolgimento una sola volta, vantaggio significativo nel caso di tessuti non tessuti soffici e voluminosi, e porta ad un minor investimento di capitale, in quanto è necessario acquistare una sola macchina per entrambi i processi. Per contro, la velocità operativa è generalmente minore e il cambio della ricetta di taglio o dei coltelli genera scarto di materiale per tutto il tempo in cui non sta avvenendo il taglio.

Per quanto riguarda invece il taglio fuori linea, la bobina madre viene formata, come nel caso del taglio in linea, avvolgendo il foglio di tessuto non tessuto intorno a un’asta, generalmente rivestita con carburo di tungsteno. La differenza è che, alla fine del processo, la bobina madre deve essere trasferita dall’avvolgitore ad una ribobinatrice distinta per il taglio.

Questo rende possibile, ad esempio, effettuare attività di manutenzione di una ribobinatrice senza dover necessariamente fermare la linea e senza quindi generare scarti di materiale. In questo caso o per un qualsiasi altro motivo, in presenza di più linee, le bobine madri formate su un determinato avvolgitore potranno essere prelevate (anche per mezzo di appositi veicoli a guida automatica) e portate ad un’altra ribobinatrice fuori linea in funzione, con ovvi vantaggi in termini di produttività dell’impianto nel suo complesso.

Ovviamente, il taglio fuori linea necessita di maggiori investimenti iniziali di capitale e il tessuto non tessuto deve passare attraverso due cicli di avvolgimento.

Il processo di ribobinatura

Giunti a questa fase, lo scopo è quello di ottenere un determinato numero di bobine di tessuto non tessuto, di diametro e formato definiti in base alle richieste del cliente, a partire dalla bobina madre.

Questa, una volta caricata sullo svolgitore integrato nella ribobinatrice per mezzo di un carroponte o tramite sistemi automatici di carico, verrà svolta effettuando al tempo stesso i controlli dei principali parametri di processo (come tensione e velocità) per assicurare una corretta esecuzione.

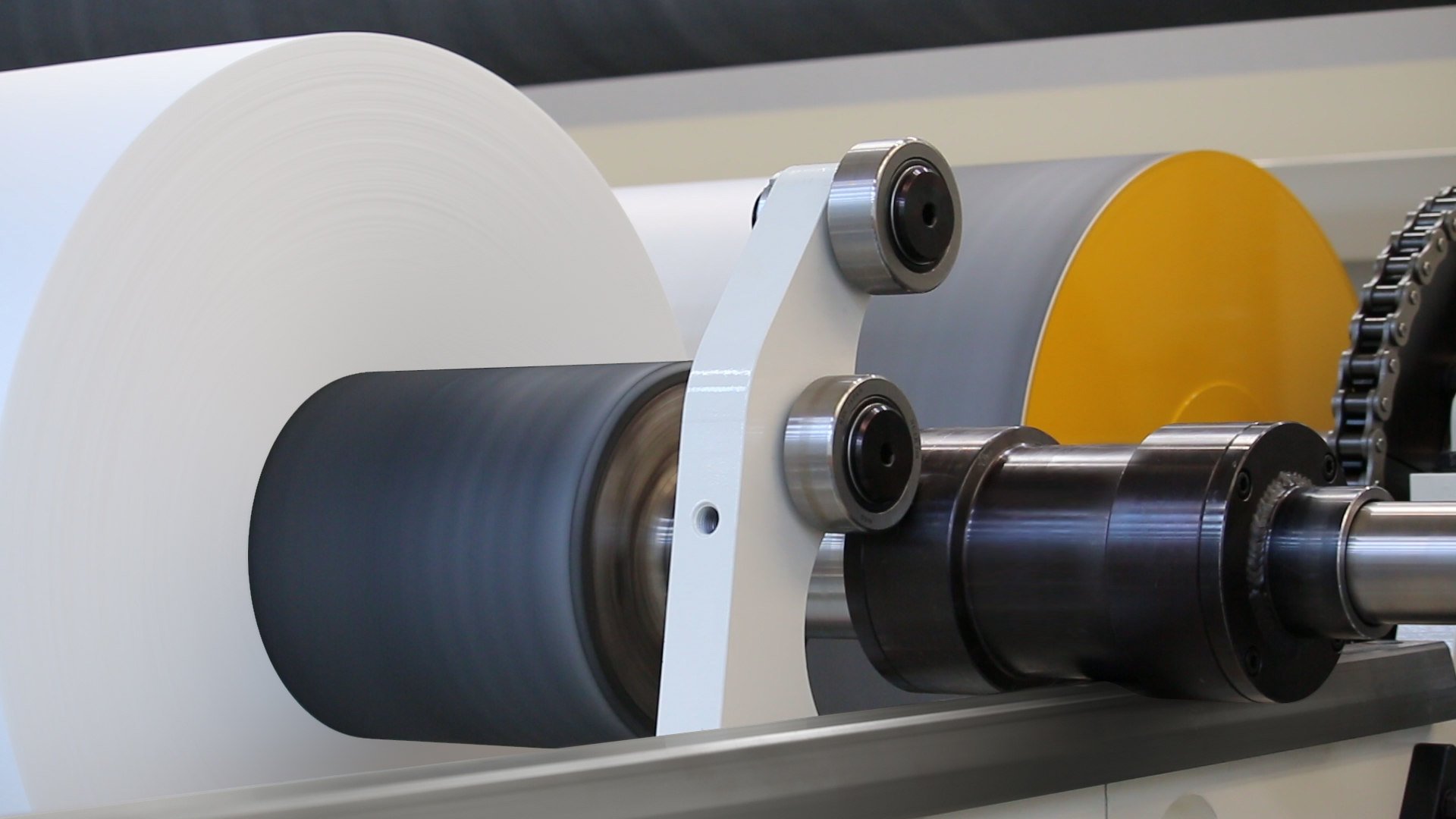

A questo punto, il velo di tessuto non tessuto viene tagliato dal gruppo di taglio della ribobinatrice in un numero di strisce pari al numero di bobine richieste. Ognuna di queste strisce viene successivamente avvolta attorno ad anime di cartone supportate da un’asta espansibile, raggiungendo così il risultato finale desiderato. Il processo di formazione della bobina ha luogo tra due rulli portanti e un rullo cavaliere (o rullo pressore), il cui scopo è quello di tenere sotto controllo il nip (carico lineare) applicando una determinata pressione sulle bobine in formazione.

Le bobine finite sono infine scaricate dalla ribobinatrice su di un’apposita tavola di scarico, pivotante o su rotaia, mentre nuove anime di cartone vengono caricate su un’asta espansibile tramite sistemi dedicati, manuali o completamente automatizzati, dando così inizio ad un nuovo ciclo.

I difetti derivanti da errati processi di avvolgimento e ribobinatura

Come abbiamo già detto in apertura di articolo, errori nei processi di avvolgimento e ribobinatura possono inficiare la qualità del tessuto non tessuto ottenuto nella linea di formazione a monte. Un’impostazione errata dei parametri di processo possono dar vita, infatti, a numerosi difetti. Vediamo assieme i principali di questi, mettendone in evidenza la causa.

Tensione eccessiva

Se durante le fasi di avvolgimento e ribobinatura vengono utilizzati valori di tensione del velo troppo elevati, daremo vita a bobine eccessivamente compatte che potrebbero presentare i seguenti difetti:

- Perdita di bulk del prodotto

- Collasso dell’anima di cartone

- Increspature: bande di larghezza relativamente uniforme ed equidistanti dai bordi, caratterizzate da segni diagonali al loro interno e localizzate tutto attorno alla bobina

- Grinze longitudinali: pieghe in direzione macchina e angolate rispetto all’asse della bobina; sono punti deboli che possono portare alla rottura del velo

Tensione bassa

Se una tensione eccessiva è sicuramente da evitare per i motivi sopra esposti, anche utilizzare un valore di tensione troppo basso può portare a numerosi problemi, tra cui:

- Ovalizzazione della bobina

- Bobina con impronta: quando la bobina è eccessivamente morbida e poco compatta, la superficie esterna potrebbe presentare una sezione appiattita, anche a seguito di operazioni di movimentazione e maneggiamento non accurate

- Anima non solidale con la bobina: se l’anima viene messa in rotazione ad una velocità diversa rispetto a quella della bobina circostante in formazione, lo spostamento rotatorio potrebbe causare la separazione del velo di TNT dall’anima.

- Irregolarità del profilo della bobina

- Telescopia: disallineamento progressivo del bordo della bobina dovuto allo slittamento degli strati in direzione trasversale o in direzione macchina. Le bobine risultanti presentano un profilo concavo oppure convesso

Errori di impostazione della funzione taper

Se, durante i processi di avvolgimento e ribobinatura, la tensione (e, se necessario, di nip e coppia) non viene ridotta al crescere del diametro della bobina (funzione “taper”), è possibile che si riscontrino, ad esempio, problemi relativi al profilo come telescopia o stellatura (presenza di un pattern “a stella”).

Difetti caratteristici della fase di ribobinatura

La ribobinatura è una fase del processo estremamente delicata: da qui usciranno infatti le bobine finite che, in caso di presenza di difetti significativi, potrebbero essere scartate, portando a perdite di materiale e denaro. In aggiunta ai difetti sopra descritti, ne esistono alcuni che sono caratteristici della fase di ribobinatura e a cui bisogna prestare particolare attenzione:

- Bobine imparentate: difetto risultante dalla sovrapposizione di strisce di materiale contigue durante la ribobinatura

- Difetti relativi alla fase di taglio, che possono portare a bordi frastagliati e dall’aspetto danneggiato oppure alla presenza di rifili non correttamente rimossi all’interno della bobina

Infine, soprattutto in caso di tessuti non tessuti destinati al mercato igienico-sanitario, è assolutamente necessario evitare la contaminazione delle bobine finite da parte di agenti esterni come polvere (risultato della fase di taglio), olio e grasso.

Ottenere bobine perfette grazie alle soluzioni A.Celli E-WIND®

Considerate le problematiche che abbiamo appena elencato, c’è un solo modo per far sì che tali processi avvengano in maniera ottimale: avvalersi di macchinari di assoluta affidabilità e qualità. Attraverso la linea di prodotti E-WIND®, A.Celli offre un’ampia gamma di soluzioni che consentono di gestire al meglio il fine linea del tuo impianto per la produzione di tessuto non tessuto, dall’avvolgimento alla ribobinatura.

Entrando più nel dettaglio, la gamma E-WIND® permette di ottenere un’elevata qualità finale delle bobine per qualsiasi tipologia di tessuto non tessuto, dai prodotti standard, come lo spunbond e lo spunlace, a materiali innovativi come l’high loft, che richiedono particolari accorgimenti e macchinari specifici al fine di mantenere intatte le loro caratteristiche intrinseche.

Da sottolineare poi l’incremento di produttività derivante dall’ottimizzazione dei tempi ciclo della macchina garantita dai nostri macchinari. Operazioni come il cambio della bobina madre, il posizionamento dei coltelli (che può essere effettuato tramite il nostro sistema automatico brevettato Slittomatic®), il ciclo di cambio della bobina finita, la gestione dei difetti e, più in generale, l’insieme delle attività che avvengono a macchina ferma, vengono infatti effettuate con la massima efficienza.

La gamma A.Celli E-WIND® consente di ottenere l’integrazione digitale totale del fine linea con tutte le macchine a monte e a valle, in modo da assicurare una perfetta tracciabilità del prodotto. A tutto questo si sommano modelli 3D tramite HMI, strumenti di diagnostica intuitivi e sistemi di sicurezza sviluppati e realizzati a seguito di attività personalizzate di risk analysis.

Conclusioni

Si conclude qui la prima tappa del nostro viaggio della bobina di tessuto non tessuto. In attesa del prossimo articolo, in cui esamineremo nel dettaglio le fasi di laminazione e stampa flessografica, perchè non scaricare il nostro eBook gratuito “Le soluzioni A.Celli per il fine linea nella produzione di tessuto non tessuto”? Troverai sicuramente la soluzione più adatta alle tue esigenze!