[AGGIORNATO AD APRILE 2025]

I prodotti igienici in tessuto non tessuto, come ad esempio i pannolini, per poter assolvere efficacemente alle loro funzioni devono essere impermeabili, traspiranti e in grado di assorbire efficacemente i liquidi. Oltre agli aspetti funzionali, grande importanza viene data (soprattutto a livello psicologico) anche all’aspetto estetico del pannolino: i prodotti in cui sono presenti immagini stampate risultano infatti sicuramente più accattivanti.

Un prodotto igienico che presenta dei motivi stampati non solo è più commerciabile, ma può anche aumentare la brand awareness nel caso in cui vengano utilizzati simboli di riconoscimento dell’azienda ai quali il consumatore può ricollegare immediatamente dei benefici rispetto alla concorrenza. In pratica, i processi di stampa flessografica e laminazione rivestono una notevole importanza per i prodotti igienici in tessuto non tessuto.

La stampa flessografica

La flessografia è un metodo di stampa rotativa, utilizzato in numerosi settori come il packaging alimentare, che prevede il trasferimento di inchiostri ad asciugatura rapida da lastre di stampa flessibili (chiamati clichè) al substrato desiderato.

Nel processo di stampa per i prodotti igienici, come ad esempio pannolini e prodotti per l’igiene femminile, vi sono vari elementi da tenere in considerazione:

SUBSTRATO

La stampa viene effettuata su film plastico (di solito nei pannolini vengono usati il polietilene a bassa densità, o LDPE, e i film traspiranti) che verrà successivamente accoppiato al tessuto non tessuto tramite laminazione. Resistenti allo strappo e dotati di una superficie esterna impermeabile, questi materiali richiedono una cura particolare nel settaggio della macchina e nella scelta dell’inchiostro (come vedremo tra poco) così da permette un’efficace adesione del pigmento.

TIPOLOGIA DI INCHIOSTRO

Nel processo in esame possono essere utilizzati inchiostri a base acqua (preferibili e sempre più utilizzati in questo tipo di applicazioni), a base solvente e a polimerizzazione UV. La scelta avviene in base al substrato da processare, alle applicazioni finali e alle normative locali, che potrebbero vietare l’utilizzo di colori inquinanti e reputati potenzialmente dannosi per la salute del consumatore e per l’ambiente.

ESIGENZE DI PRODUZIONE

La stampante flessografica deve essere adattabile a varie esigenze produttive: da quelle che richiedono costanza e stabilità delle prestazioni della stampante per lunghi periodi di tempo (tirature lunghe e basso numero di setup) a quelle che prevedono un maggior numero di setup e quindi periodi di funzionamento ininterrotto più brevi (come, ad esempio, nel caso di piccoli converter).

Il processo di laminazione del tessuto non tessuto

Al fine di adattare il tessuto non tessuto ad un’ampia varietà di utilizzi viene spesso utilizzato il processo di laminazione. Questo prevede l’accoppiamento di più materiali per mezzo di adesivi (o calore) e pressione con l’obiettivo di abbinare le proprietà di un materiale (come il tessuto non tessuto) a quelle di un altro TNT oppure di un film plastico.

A seconda del processo impiegato si possono ottenere quindi tessuti non tessuti traspiranti e porosi in grado, al tempo stesso, di mantenere le loro proprietà impermeabili e di risultare morbidi, leggeri e adatti alla stampa

I DIVERSI TIPI DI LAMINAZIONE

Oggi i processi di laminazione più usati sono la laminazione adesiva, termica, ultrasonica e l’extrusion coating.

La laminazione adesiva può essere eseguita in vari modi:

- Tramite adesivi hot melt

- Mediante colla a freddo

- A secco

- A umido

- Senza utilizzo di solventi

Il primo metodo risulta il più impiegato perché consente di accoppiare in modo molto preciso e ad elevate velocità substrati con caratteristiche molto differenti, mantenendo le proprietà dei materiali originali (traspirabilità, flessibilità, ecc.) e consentendo l’utilizzo di vari metodi di applicazione dell'adesivo.

Nella laminazione termica gli strati di materiale, che devono avere uguali o analoghe temperature di fusione, vengono invece accoppiati tra loro utilizzando pressione (esercitata nel nip tra due rulli contrapposti) e calore, fondendo quindi assieme i due veli.

Come si intuisce dal nome, la laminazione ultrasonica impiega invece una vibrazione ad alta frequenza per generare calore localmente, ottenendo la fusione e il conseguente legame delle fibre termoplastiche. Oltre a essere il metodo più ecosostenibile, poichè non richiede l’uso di prodotti chimici o adesivi, consente di laminare fino a sette strati in un solo passaggio e di unire materiali con caratteristiche diverse, ottenendo compositi particolarmente uniformi in cui i singoli materiali rimangono completamente intatti.

Infine, il processo di extrusion coating prevede l’applicazione di un sottile rivestimento polimerico su uno o entrambi i lati di uno o più strati di tessuto non tessuto. Il risultato è un materiale impermeabile, stampabile e antistatico, con un minor costo delle materie prime impiegate e una migliore stabilità strutturale del prodotto risultante.

Come eseguire un corretto processo di stampa flessografica e laminazione per prodotti igienici

Nel caso in cui si desideri stampare un film plastico da accoppiare successivamente ad un tessuto non tessuto tramite laminazione, oltre ad assicurare un’elevata qualità di stampa del motivo desiderato, risulta fondamentale stabilire, impostare e mantenere costante il passo stampa del pattern da riprodurre.

Una variazione del passo stampa, ovvero della distanza tra due stessi punti in due immagini contigue di un pattern, al di fuori della tolleranza prestabilita darà infatti vita a bobine non conformi da scartare, con ovvie perdite (ancora più ingenti se tali bobine vengono erroneamente sottoposte al processo di laminazione successivo). Diventano perciò fondamentali i seguenti fattori:

- Controllo della tensione: applicare valori di tensione corretti in base allo specifico substrato e alla fase di lavorazione prima, durante e dopo il processo di stampa (inclusi l’avvolgimento e la fase di laminazione, che potrebbero alterare il passo stampa ottenuto in precedenza)

- Stabilità strutturale della stampante: il risultato di un accurato equilibrio tra tutte le parti, sia meccaniche che elettroniche, che compongono il macchinario.

- Temperatura dell’aria: in fase di asciugatura dell’inchiostro, è necessario impostare una temperatura dell’aria tale da raggiungere il risultato desiderato senza danneggiare il substrato stampato sottoposto a tensione.

- Gestione dell’Invecchiamento (aging) della bobina stampata: in virtù dell’elasticità che caratterizza il tessuto non tessuto, con il trascorrere del tempo il passo stampa tende ad allungarsi nelle spire esterne della bobina stampata. Un fenomeno analogo si può presentare anche dopo il processo di laminazione della bobina stessa.

Una volta effettuata la stampa e giunti alla fase di laminazione, è necessario far sì che il sistema di incollaggio prescelto non danneggi i materiali da accoppiare e che i valori di tensione dei suddetti siano adeguati, in relazione l’uno all’altro, per scongiurare la formazione di un composito difettoso.

A.Celli IRIDIUM® e F-LINE®: le soluzioni ideali per la stampa e la laminazione

Dalla profonda conoscenza del settore igienico sanitario e delle problematiche di lavorazione da affrontare per ottenere un prodotto finale di alta qualità, A.Celli ha deciso di fornire ai suoi clienti i mezzi per permettervi di raggiungere i risultati desiderati.

Grazie alla stampante flessografica IRIDIUM®, A.Celli è infatti in grado di:

- Controllare e gestire in modo ottimale il passo stampa in tutto il processo produttivo grazie a soluzioni come il sistema interattivo di regolazione del passo stampa e lo Slittomatic®, sistema per il posizionamento automatico dell'unità di taglio rispetto alla stampante.

- Assicurare una tensione corretta durante l'intero processo di stampa attraverso un controllo dinamico della tensione dei materiali più sottili.

- Eliminare i problemi che possono sorgere durante le tirature di lunga durata.

- Ridurre in modo sostanziale gli sprechi durante le fasi di setup (che in media portano a scartare 350 m di prodotto per volta) e di stampa.

- Consentire un'asciugatura efficiente degli inchiostri a base di acqua, indipendentemente dalla velocità operativa di stampa (600 mpm e oltre)

Per quanto riguarda la laminazione, invece, possiamo identificare una serie di caratteristiche ideali che una linea di laminazione dovrebbe possedere, ovvero:

- Tempi di cambio ridotti

- Una costruzione solida e robusta

- Varie zone di controllo e un attrezzaggio rapido

- Svolgitori e ribobinatrici dotati di stazioni doppie per consentire il cambio delle bobine con macchina in funzione

- Un pannello di controllo centralizzato che consenta la raccolta dati e disponga di funzioni di business intelligence

- Un sistema pneumatico di guida laterale per lo svolgimento e/o il riavvolgimento

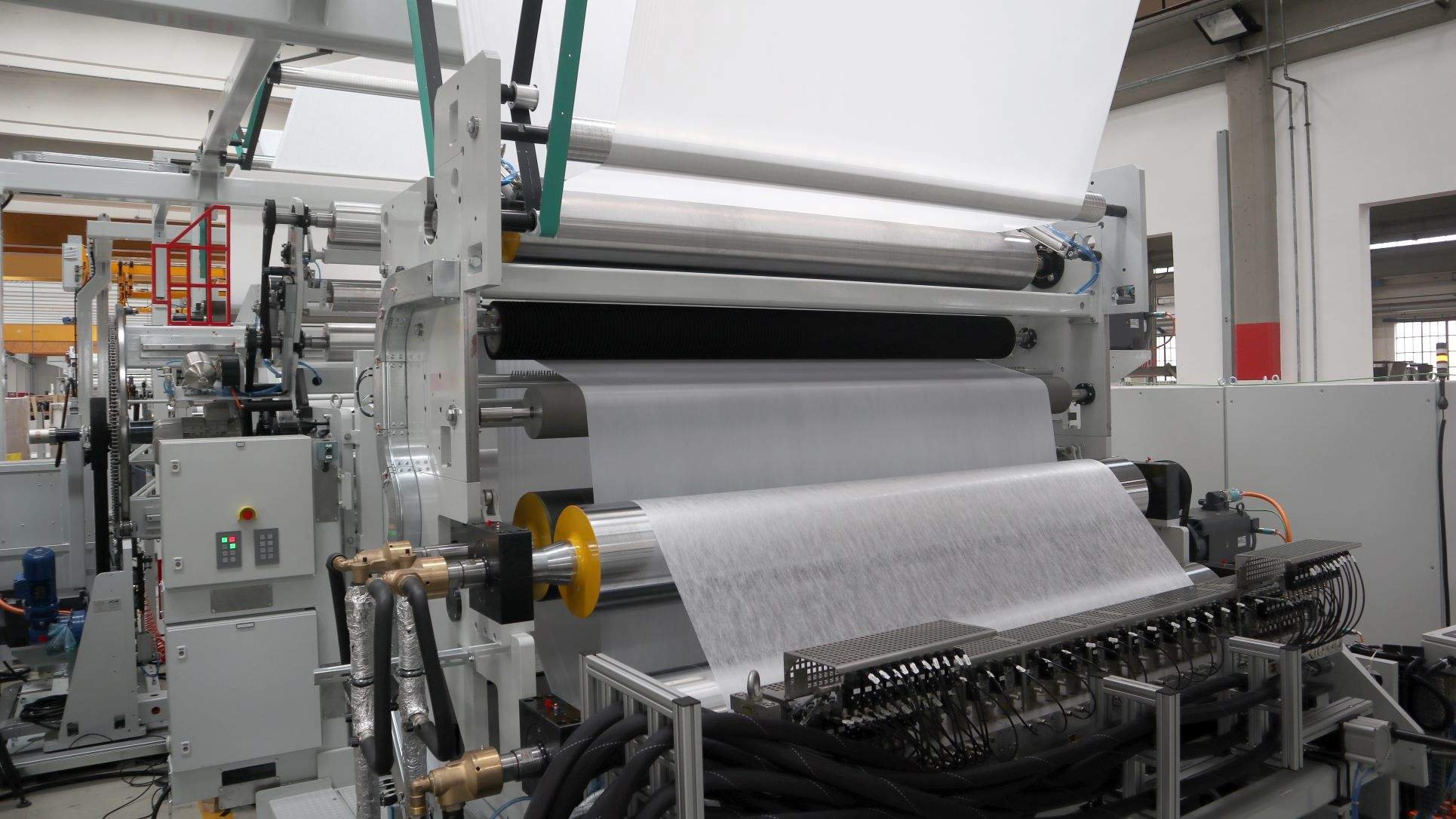

Caratteristiche che ritroviamo nelle linee di laminazione complete chiavi in mano A.Celli F-LINE®, progettate per eseguire laminazioni adesive, termiche e a ultrasuoni di alta qualità. Dotata di stazioni di svolgimento, laminazione e una sezione di taglio in linea, è in grado di laminare due o più strati con una larghezza massima del nastro di 3.600 mm a una velocità operativa massima di 400/800 m/min.

A questo si aggiunge la capacità di A.Celli di integrare i dati delle macchine a monte con quelle a valle, ottenendo così un perfetto tracciamento delle bobine finite e delle singole fasi di processo che hanno condotto alla sua formazione.

Per finire, A.Celli è in grado di offrire, come scelta opzionale, una perfetta integrazione della stampante flessografica con la linea di laminazione. In questo caso la stampante IRIDIUM® verrà posizionata all’interno della linea di laminazione, tra lo svolgitore e la sezione di laminazione stessa, offrendovi la possibilità di:

- Gestire il passo stampa direttamente sul prodotto finito, subito dopo la fase di stampa

- Laminare con tolleranze più strette rispetto a quelle previste nella laminazione di una bobina stampata in precedenza.

- Evitare l'utilizzo di uno svolgitore e di un avvolgitore, rispettivamente prima e dopo la macchina da stampa flessografica, e la conseguente movimentazione di bobine tra due macchine fuori linea.

Vuoi scoprire più nel dettaglio la gamma completa di soluzioni A.Celli per il fine linea? Scarica il nostro eBook gratuito “Le soluzioni A.Celli per il fine linea nella produzione di tessuto non tessuto”!