[AGGIORNATO A MAGGIO 2025]

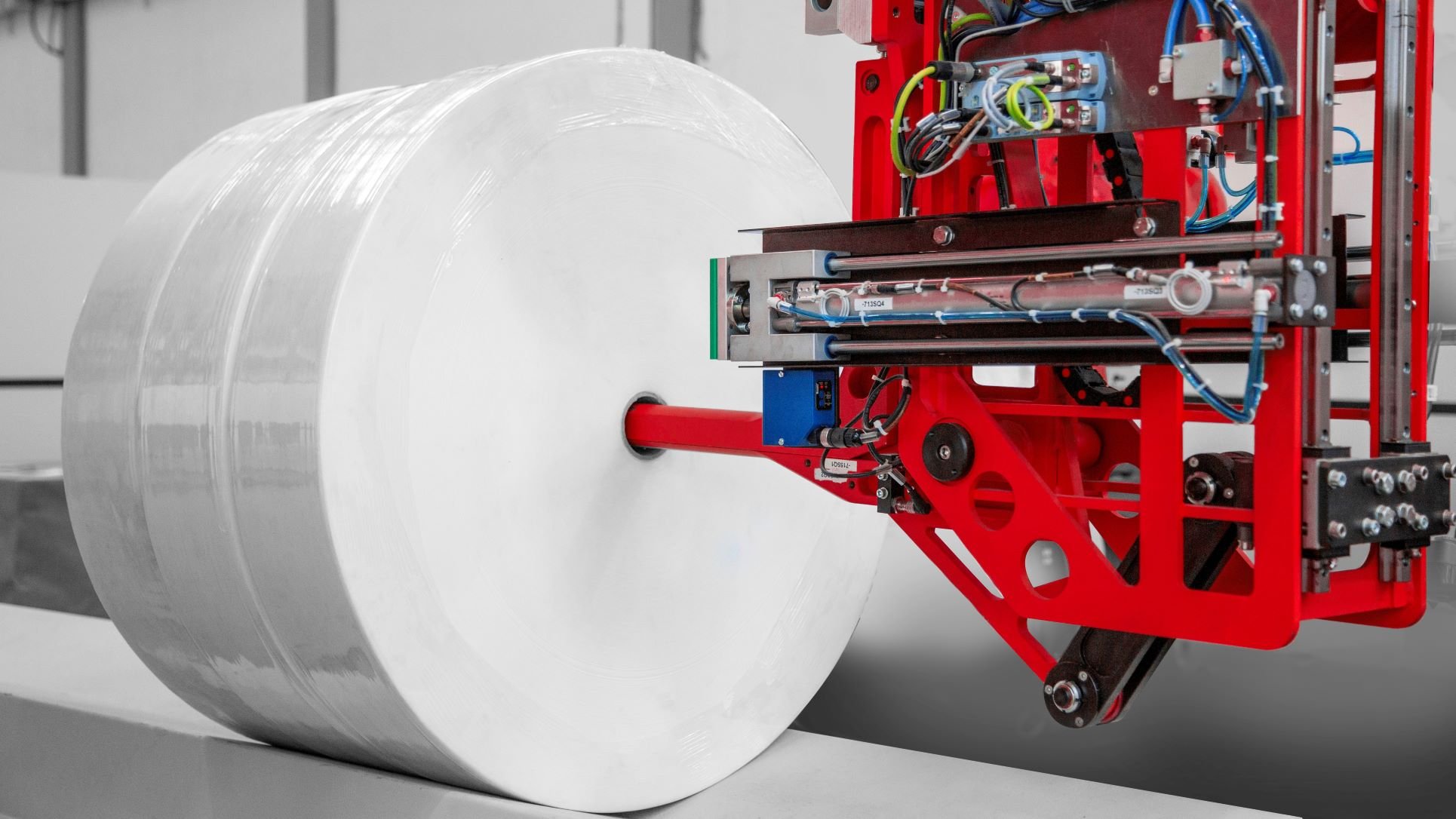

Una volta completata la lavorazione e ottenuta la nostra bobina di tessuto non tessuto inizia la terza fase del nostro “viaggio”, il packaging: un’attività fondamentale per assicurare ai propri clienti un prodotto di qualità, privo di difetti e conforme alle richieste del mercato.

Un processo di imballaggio eseguito in maniera errata e senza tenere conto delle caratteristiche specifiche delle bobine può infatti risultare in danneggiamenti o contaminazioni involontarie del prodotto, un evento quest’ultimo di particolare gravità in caso di tessuti non tessuti destinati ad al mercato medicale e igienico.

Vediamo perciò come, grazie alle nostre soluzioni, è possibile sia effettuare un imballaggio automatizzato delle bobine di TNT in grado di preservare la qualità del materiale che tracciare ogni singola fase del processo di creazione del valore della bobina stessa.

La delicata fase di packaging

Terminate le eventuali fasi di laminazione e stampa, le bobine di tessuto non tessuto sono pronte per il packaging. Come abbiamo accennato in precedenza, questa fase può risultare critica per il raggiungimento della qualità di prodotto finale attesa dai nostri clienti, in quanto è in grado di inficiare il risultato ottenuto nelle lavorazioni precedenti.

Per questo ad oggi è possibile (e caldamente consigliato) implementare sistemi automatizzati capaci di gestire in maniera efficiente ed efficace l’intero processo di imballaggio.

In situazioni specifiche, è possibile utilizzare anche una sola linea automatica di packaging per processare bobine provenienti da più linee di produzione. In questo caso le operazioni di movimentazione delle bobine verso la linea di packaging vengono eseguite automaticamente per mezzo di sistemi di trasporto in grado di muoversi lungo dei binari oppure attraverso veicoli a guida autonoma (AGV). Così facendo, non solo viene evitato che le persone compiano attività gravose e pericolose, ma viene eliminato anche il rischio di eventuali errori derivanti dalla ripetitività delle mansioni che potrebbero portare ad arrecare danni alla bobina.

La gestione automatica degli spostamenti della bobina riduce anche la possibilità che insorga un altro tipo di inconveniente: la contaminazione, evento dalle conseguenze particolarmente gravi per prodotti destinati al settore medicale e che porta allo scarto dell’intera bobina.

Nel caso in cui, invece, la linea di packaging è integrata con una singola linea di produzione, l’automazione del processo inizia dal prelievo delle bobine di tessuto non tessuto dal piano di scarico, per mezzo di robot, fino all’imballaggio del prodotto in accordo alle richieste dello specifico cliente, il tutto utilizzando rulli trasportatori con superfici metalliche o rivestite in teflon per movimentare la bobina durante i vari step del processo.

Il packaging può riguardare sia singole bobine, se di dimensioni considerevoli, oppure un bundle, ovvero una pila di bobine di spessore limitato e pari diametro. L’operazione di imballaggio automatico può avvenire secondo tre modalità: orizzontale, verticale e a bozzolo (cocoon). Può inoltre essere selezionato il numero di avvolgimenti esterni dell’imballaggio e la tensione degli stessi per evitare il danneggiamento del materiale. Nel caso dei bundle, questo può essere protetto mediante un film di PE e da dischi di cartone posizionati sulla parte superiore e inferiore, mentre i bordi possono essere rivestiti con materiale schiumogeno.

Per favorire il trasporto del bundle è possibile effettuare un secondo imballaggio che assicura il bundle stesso ad un eventuale pallet, escludendo però qualsiasi tipo contatto con il legno in modo da evitare possibili contaminazioni.

Come certificare la qualità delle bobine

L’intera storia della bobina viene riassunta nella sua etichetta. Per questo le label applicate sia sulla superficie esterna della bobina che, spesso, sull’anima, sono fondamentali.

In primo luogo, l’etichetta ha una connessione diretta con l’ERP aziendale, consentendo di verificare con precisione tutte le richieste del cliente che la bobina o il bundle devono rispettare. Così facendo, non c’è pericolo di incorrere in discussioni o reclami per materiale non conforme agli ordinativi ricevuti. In secondo luogo, l’etichetta riporta tutte le informazioni inerenti ogni fase di produzione della bobina fornendo quindi una completa tracciabilità dell’intero processo. Più in dettaglio, attraverso l’etichetta è possibile tracciare:

- i controlli di qualità avvenuti durante tutte le fasi di produzione;

- la qualità del prodotto e come questa è eventualmente cambiata durante le fasi di produzione;

- chi ha seguito la produzione della bobina e in quale fase, potendo determinare i motivi e le responsabilità di eventuali problemi riscontrati sul prodotto finale.

In pratica, l’etichetta è una certificazione della qualità del prodotto finito, in grado di attestare anche che la bobina di tessuto non tessuto destinato agli impieghi in ambito medicale a cui si riferisce non risulta essere venuta in contatto con agenti contaminanti.

Tutte queste informazioni possono essere ottenute scansionando il barcode presente sull’etichetta cartacea o “leggendo” un chip RFID all’interno della stessa etichetta. Di solito le due tecniche vengono usate alternativamente, ma può accadere che una stessa etichetta offra entrambe le possibilità.

Alla fine di tutto il processo avviene la pesatura, a seguito della quale viene controllata la coerenza del dato presente sull’etichetta con il dato contenuto nell’ERP aziendale. Se il prodotto finito rispecchia le richieste, viene effettuata l’integrazione dei dati del gestionale del cliente con quelli inerenti alla tracciabilità creati nel processo di packaging, potendo così conoscere l’intera storia della bobina.

Da ultimo, ma non meno importante, A.Celli dispone di un efficace sistema di tracking con app di gestione dedicata basato sulla tecnologia RFID: l’iREEL. Questa soluzione prevede che sia applicata un’etichetta sulla superficie esterna dell’anima per fornire informazioni relative alla composizione dei pacchi e gli ID di bobina o per i avere dettagli su eventuali difetti della bobina stessa. iREEL può, inoltre, integrarsi con tutti i pacchetti per il monitoraggio di consumi energetici, vibrazioni, allarmi e stato della macchina, nonché per la rilevazione dei dati tecnici relativi al prodotto finito.

Una soluzione per tutte le esigenze di packaging: R-WAY® di A.Celli

Caratteristica di distinzione di un efficiente sistema di packaging automatico è la capacità di adattarsi alle singole esigenze aziendali: deve cioè essere versatile e personalizzabile. È infatti la capacità di inserirsi all’interno di ogni linea di produzione, integrandosi al meglio, che consente di ottenere i risultati ottimali.

Queste sono le caratteristiche alla base del sistema di imballaggio automatico A.Celli R-WAY®, una soluzione modulare, flessibile ed efficiente in grado di far fronte a qualsiasi carico di lavoro, adattabile qualunque layout o linea produttiva e gestibile da un solo operatore.

Poter disporre di un sistema di packaging automatico customizzato significa avere un impianto in grado di operare al meglio, senza colli di bottiglia o inefficienze. Questo perché c’è una gestione ottimale dei carichi di lavoro ottenuta grazie a una perfetta concordanza tra le fasi di produzione delle bobine e il loro processo di imballaggio: entrambi sono tarati sugli stessi volumi di produzione.

Più in dettaglio, il sistema di imballaggio R-WAY® può automatizzare tutte le seguenti operazioni (o, se necessario, soltanto alcune di queste) limitando al massimo la possibilità di errore umano e di contaminazione delle bobine:

- Trasferimento della bobina dalla linea di produzione

- Confezionamento delle bobine finite

- Etichettatura bobine e anime

- Etichettatura dei pacchi di bobine

- Pesatura della bobina e dei pacchi

- Confezionamento verticale, orizzontale o a bozzolo

- Eventuale pallettizzazione e secondo imballaggio

Per ottenere la massima efficienza dei processi, la miglior qualità possibile del prodotto finale e tracciare ogni fase di lavorazione, puntare sul packaging automatico è un’ottima scelta. Vuole infatti dire utilizzare la miglior soluzione disponibile per assicurare che la bobina arrivi al cliente finale esattamente com’è uscita dalla linea di produzione.

Vuoi scoprire più nel dettaglio la gamma completa di soluzioni A.Celli per il fine linea? Scarica il nostro eBook gratuito “Le soluzioni A.Celli per il fine linea nella produzione di tessuto non tessuto”!