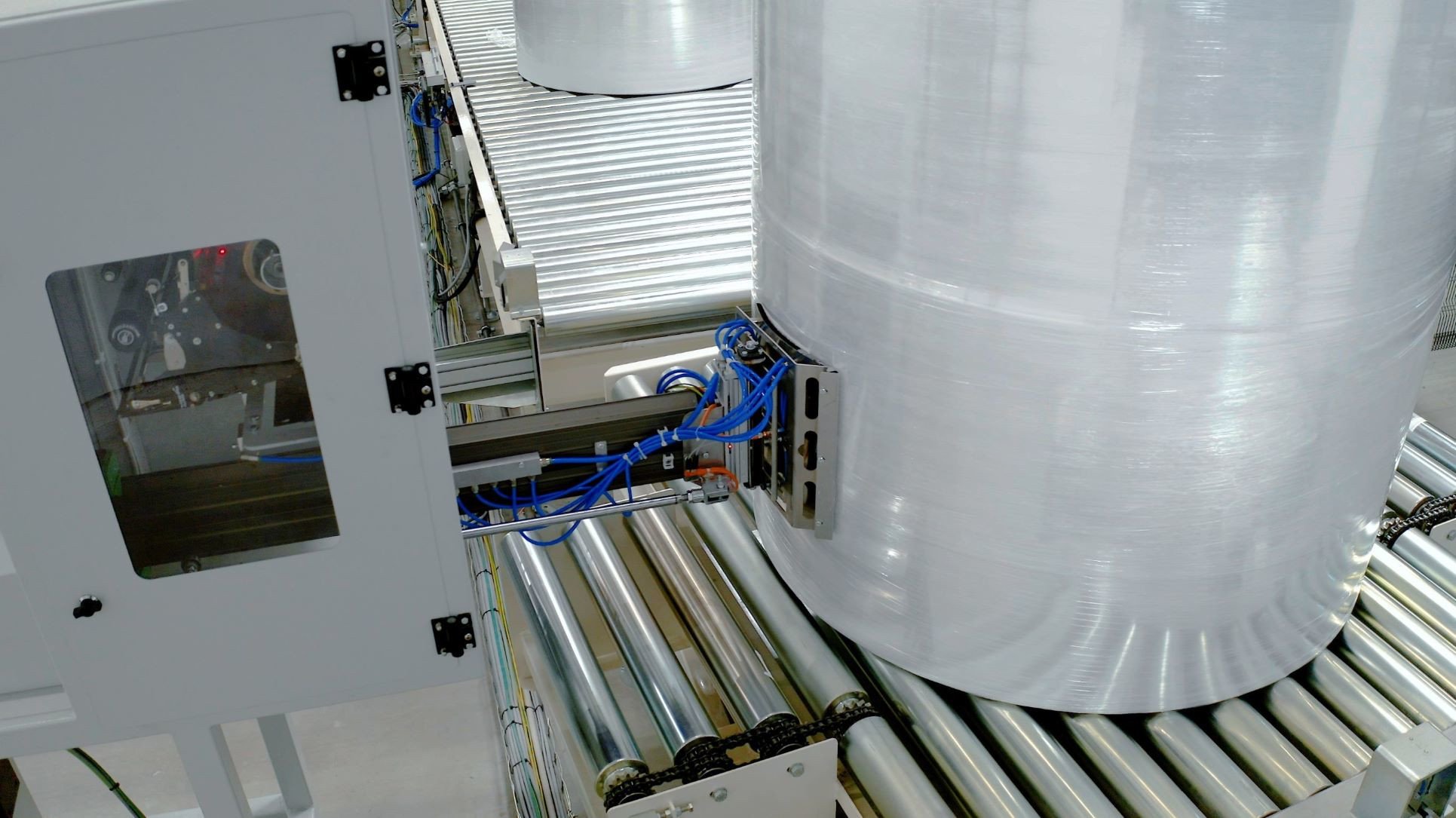

Le aziende che appartengono all’industria della carta, del tissue e del tessuto non tessuto devono molto spesso essere in grado di gestire bobine o bundle di grandi dimensioni e di peso elevato.

Il problema principale in questo settore non è solo poter muovere agevolmente questi prodotti e stoccarli successivamente in magazzino sfruttando al meglio lo spazio disponibile, ma anche evitare di danneggiamenti in quanto questo implicherebbe lo scarto del prodotto. Una soluzione efficace è rappresentata dalla movimentazione automatica dei prodotti in bobina.

Una movimentazione "delicata"

Durante il processo produttivo, una bobina di carta, tissue o TNT deve essere movimentata più volte.

Per prima cosa può manifestarsi la necessità di spostare la bobina da una macchina ad un’altra, sia per eseguire tutte le fasi di lavorazione necessarie sia, in caso uno dei macchinari risulti momentaneamente inattivo, per spostare la bobina da una linea di lavorazione ad un’altra. Successivamente la bobina deve essere portata alla zona di packaging, poi a quella di stoccaggio e infine a quella adibita alla spedizione.

In tutti questi spostamenti, se non viene manipolata correttamente, la bobina può deformarsi, danneggiarsi o anche venire a contatto con agenti contaminanti esterni, eventualità che rendono la bobina non commercializzabile con tutte le perdite economiche che ne conseguono.

Di conseguenza, nella gestione delle bobine bisogna prestare la massima attenzione all’incolumità e all’integrità del prodotto durante ogni singolo spostamento, adottando tutte le misure necessarie al riguardo.

Il ruolo essenziale degli AGV

Tale risultato non può essere ottenuto con assoluta certezza se affidiamo la movimentazione delle bobine al personale umano. In più, il problema non riguarda solo l’incolumità del prodotto, ma anche quella degli operatori: a causa delle loro dimensioni e del loro peso, spostare le bobine può rappresentare un grosso rischio.

La soluzione è affidare ai robot la movimentazione delle bobine di carta, tissue e tessuto non tessuto, automatizzando così il processo.

In particolare, nel nostro caso viene previsto l’utilizzo di Veicoli a Guida Automatica (AGV). Ne esistono di varie portate e configurazioni, che si adattano alle varie esigenze di manipolazione del prodotto e dell'unità di carico.

Va precisato inoltre che la manipolazione di una bobina madre o di un bundle soffice richiede una conoscenza dettagliata dei processi di produzione e imballaggio, che vanno oltre le prestazioni offerte da un AGV multiuso. Ne consegue che per l’industria della carta, del tissue o del tessuto non tessuto è necessario ricorrere ad AGV appositamente sviluppati per gestire queste tipologie di prodotti nelle loro varie fasi del processo, dal semilavorato al prodotto finito pronto per la spedizione.

Così facendo si limiterà il rischio concreto di un danneggiamento delle bobine durante tutte le fasi di spostamento: nel corso della produzione, quando escono dal fine linea per arrivare nell'area di packaging, durante il trasferimento nella zona di stoccaggio e, infine, nel momento in cui le bobine vengono trasportate verso la baia di carico per procedere con la spedizione al cliente.

Un elemento fondamentale: le etichette

Le etichette applicate sull’anima di cartone, sulla superficie della singola bobina e all’esterno del bundle (composto come da ricetta di packaging indicata dal cliente) riassumono l’intera storia del prodotto.

Va da sé che, quando parliamo di tracciabilità totale, la presenza dell’etichetta sia imprescindibile per verificare che le fasi di produzione siano state eseguite secondo le specifiche richieste e che l’imballaggio finale ottenuto corrisponda esattamente a quanto ordinato e previsto.

In questo aiuta anche il fatto che il contenuto dell’etichetta può essere direttamente confrontato con i dati presenti nell’ERP aziendale, riuscendo in questo modo a verificare con precisione se la bobina o il bundle rispecchiano tutte le richieste del cliente.

Le informazioni contenute nell’etichetta virtuale vanno però anche oltre le informazioni minime raccolte da un'etichetta fisica con valore legale, permettendo di ottenere una completa tracciabilità dell’intero processo produttivo.

Eliminando infatti il problema intrinseco dell'etichetta fisica, ovvero lo spazio fisico limitato di cui possiamo usufruire, possiamo compilare un numero sterminato di campi, riportando in dettaglio come sono stati effettuati i controlli durante ciascuna fase di produzione, se la qualità non ha subito alterazioni e anche quale operatore ha seguito la produzione della bobina e in quale fase. Questo, nel caso di eventuali contaminazioni o difetti, consente di stabilirne le cause e attribuire le dovute responsabilità.

In pratica, l’informazione contenuta nell’etichetta virtuale è una certificazione della qualità del prodotto finito, requisito essenziale per il tessuto non tessuto destinato agli impieghi in ambito medicale e igienico.

Tutte queste informazioni possono poi essere ottenute dall’operatore o da un supervisore di campo, scansionando il barcode presente sull’etichetta cartacea o “leggendo” un chip RFID all’interno della stessa etichetta.

Alcuni sistemi di imballaggio automatico, come quello offerto da A.Celli, consentono anche di verificare la coerenza tra le lavorazioni eseguite dalla linea di packaging e il risultato finale del processo in termini di composizione del pacco. Ciò grazie alla presenza di un sistema di visualizzazione 3D, installato lungo la linea di packaging, capace di scansionare le etichette applicate sulle anime, sulla superficie esterna delle bobine e sui bundle a fine processo.

Un ulteriore confronto tra le informazioni contenute nelle etichette e quelle immesse nell’ERP consentirà di verificarne l’effettiva coerenza.

Il valore “legale” della tracciabilità

La connessione diretta con l’ERP aziendale del sistema che gestisce la movimentazione della bobina o del bundle permette di memorizzare e organizzare tutti i dati ottenuti durante la produzione.

Viene così tracciata tutta la storia della bobina o del bundle, dalla produzione della materia grezza e del prodotto finito fino alla spedizione al cliente. Ciò significa disporre di una tracciabilità estremamente dettagliata, che permette di certificare con precisione la qualità e l’origine della bobina stessa.

Questo aspetto può rivelarsi fondamentale qualora sorgano controversie con il cliente. Aiuta a gestire eventuali reclami con professionalità, certezza del dato e rapidità nella risposta e nella produzione di argomentazioni a supporto del nostro caso.

La dettagliata tracciabilità consente infatti di stabilire con precisione, ad esempio, quale fosse lo stato della bobina quando si trovava nella zona di dispatching, a che ora è stata caricata sul mezzo di trasporto e quando ha lasciato l’impianto di produzione.